La construction privée prend de l'ampleur et, avec elle, la demande de équipement de chauffage moderne, fournissant en continu aux consommateurs de l'énergie thermique pour chauffer la maison et chauffer l'eau pour les besoins des ménages.

Une chaudière à gaz - lien central du système de chauffage au gazcréé à ces fins. En tant que l'un des appareils les plus économiques, il doit néanmoins être réglé correctement pour garantir une consommation de carburant adéquate et un fonctionnement fiable.

Sélection et configuration des équipements

Le fonctionnement du système d'alimentation en chaleur d'une maison privée, contrairement aux systèmes centralisés, relève entièrement de son les propriétaires... Et l'une des tâches à résoudre est la question de la sélection correcte des équipements à gaz.

L'expérience des systèmes d'exploitation montre qu'une chaudière correctement sélectionnée devrait fonctionner pas moins de 30% période de chauffage.

La valeur moyenne de la consommation électrique de la chaudière par mètre carré de la pièce chauffée (avec une hauteur sous plafond jusqu'à 3 mètres) est environ 100 watts.

De plus, la pratique montre que l'installation d'une chaudière ou d'un brûleur est trop élevée peut créer de nombreux problèmesassociée à une consommation excessive de gaz, à des difficultés de sélection de la température dans les pièces chauffées et à la fiabilité du système.

Après la sélection et l'installation du système d'alimentation en chaleur, ainsi qu'à chaque démarrage les ajustements suivants sont effectués:

- Plein chauffer la chaudière.

- Compléter ouverture du portail cheminée.

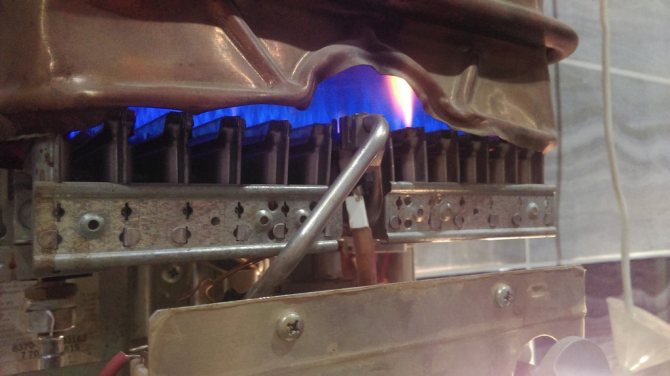

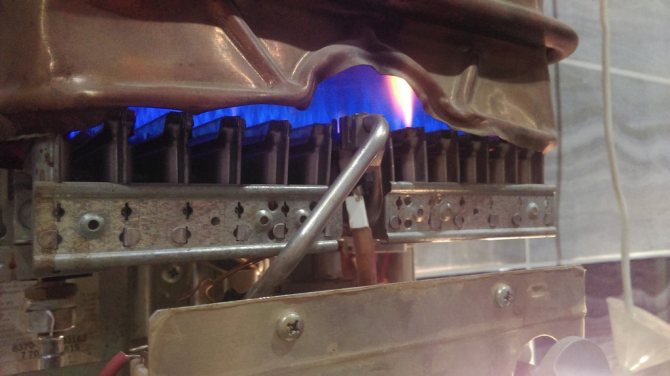

- Réglage de la flamme du brûleur à puissance maximale (la flamme doit être constituée de segments bleus et jaunes).

- Fermeture de la vanne de gaz en aval pour retirer segment de flamme jaune.

- Vérifier automatisation de sécurité et modes de fonctionnement Chaudière.

Important! Le réglage de la couleur correcte de la flamme du brûleur à gaz clé pour une combustion complète du gaz sans la formation de suie se déposant sur les parois du four et de la cheminée, ce qui réduit l'efficacité du système et augmente la consommation de gaz combustible.

Comment régler la puissance du brûleur

Si le brûleur dépasse considérablement la puissance de la chaudière, il peut pas assez de volume de foyer, circulation de l'air à travers les registres et de la pressurisation. Dans ce cas, la combustion de la flamme devient incontrôlable et la flamme du brûleur devient jaune.

Une combustion incomplète du gaz combustible provoque combustion du four et de la cheminée les produits de combustion et une partie de l'énergie est dissipée dans l'espace environnant, ce qui augmente la consommation de carburant.

Photo 1. La vanne d'arrêt permet de réguler l'alimentation en gaz en cas de dysfonctionnement de la chaudière.

Dans ce cas, la puissance du brûleur peut être réduite. en recouvrant la vanne d'alimentation en gaz dans la descente.

Cependant, si l'alimentation est réglée en permanence sur valeur minimum, cela réduira l'efficacité et la portée du système.

Référence! Lors du choix d'un brûleur à gaz, en plus de dimensions de la chambre de combustion et géométrie de la flamme, il est important de considérer la conformité des valeurs du passeport puissance minimale et maximale et les méthodes de sa régulation, ainsi que la consommation de gaz du brûleur.

Consommation de gaz élevée

Une consommation élevée de gaz est souvent causée par fonctionnement inefficace de l'échangeur de chaleur Chaudière. Le liquide de refroidissement traversant l'échangeur de chaleur transporte avec lui du tartre et des particules de sel, qui peuvent se déposer sur les parois internes de l'échangeur de chaleur, réduisant sa conductivité thermique et augmentant la quantité de combustible nécessaire au chauffage.

Habituellement, le problème avec l'échangeur de chaleur se manifeste bruit caractéristiqueémanant d'une chaudière en état de marche, ressemblant à un sifflet ou à un gargouillis, semblable à l'ébullition d'une bouilloire.

Dans ce cas, vous aurez besoin nettoyage manuel échangeur de chaleur ou son rinçage avec une composition spéciale.

La raison de la consommation élevée de gaz peut également être sa teneur réduite en caloriescausée par un séchage insuffisant de la société de distribution de gaz. La norme du pouvoir calorifique net du gaz domestique doit être pas moins de 7600 kcal par mètre cube, en pratique, le pouvoir calorifique du gaz peut diminuer jusqu'à 4000 kcal.

Important! Lors de l'achat d'équipements à gaz, il est important de prendre en compte composition et pression de gaz minimale dans un système d'alimentation en gaz spécifique afin que l'équipement fonctionne de manière stable.

Manque d'air de combustion

Le manque d'air pour la combustion du gaz peut être causé par dysfonctionnement du système de pressurisation... Dans ce cas, vous devez vérifier réglages du contrôleur de température électronique et booster aussi la soupape d'étranglement.

Si le brûleur s'allume avec un pop, cela peut signifier que les entrées d'air primaire sont couvertes ou obstruées par de la poussière.

Dans ce cas, il est nécessaire d'ajuster la flamme régulateurs d'air ou nettoyez les trous de la poussière.

Si la flamme a un segment jaune significatif, cela pourrait être causé par brûleur défectueux. Dans ce cas, la puissance du brûleur peut être réduite en fermant la vanne de gaz en aval.

Caractéristiques distinctives

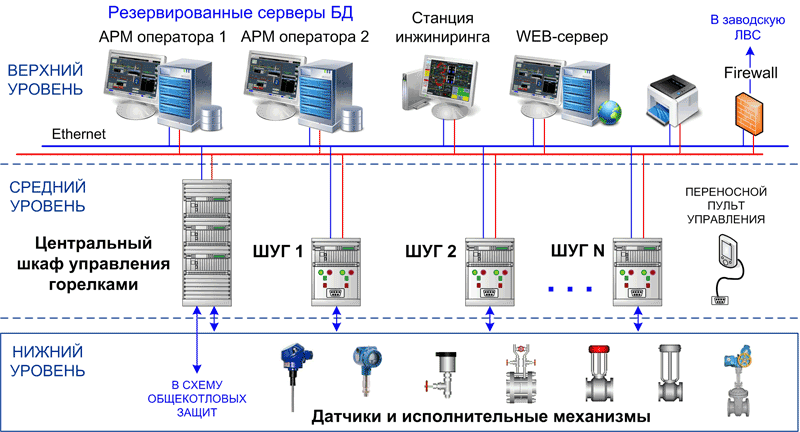

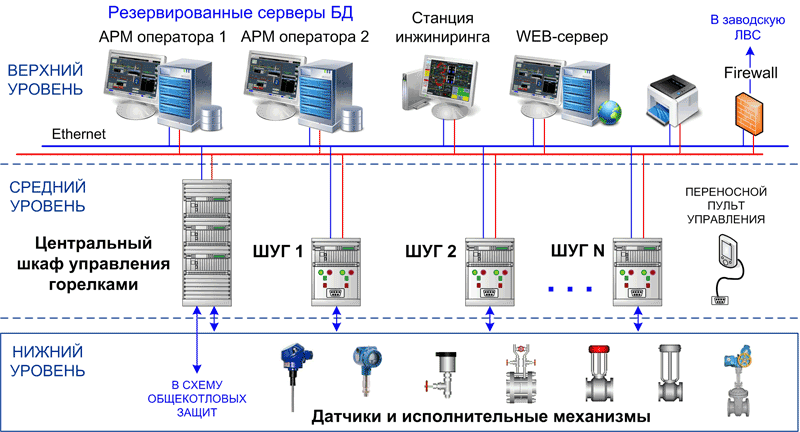

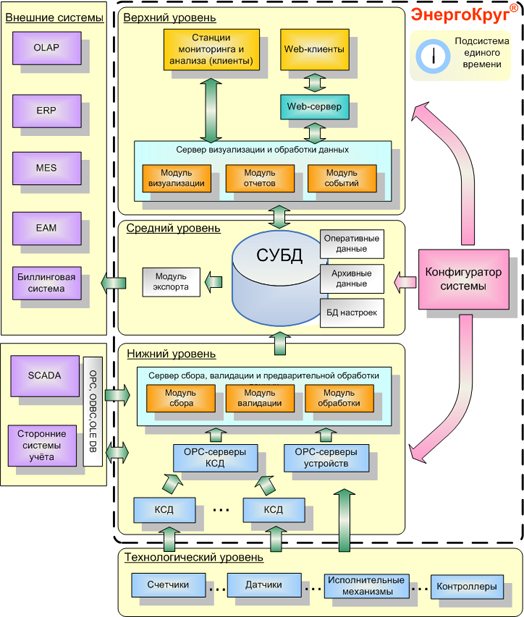

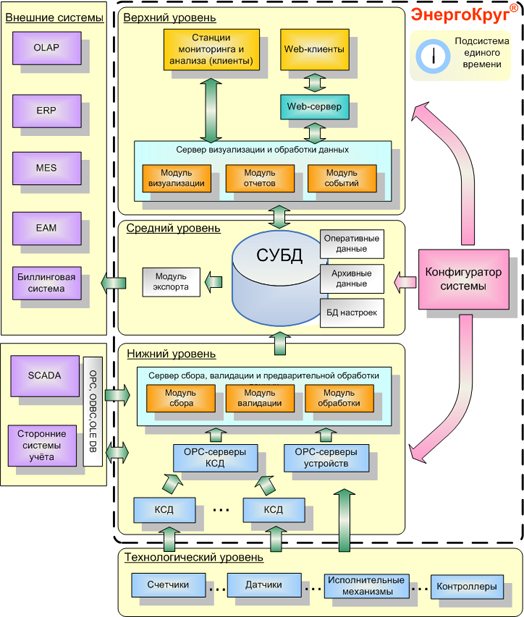

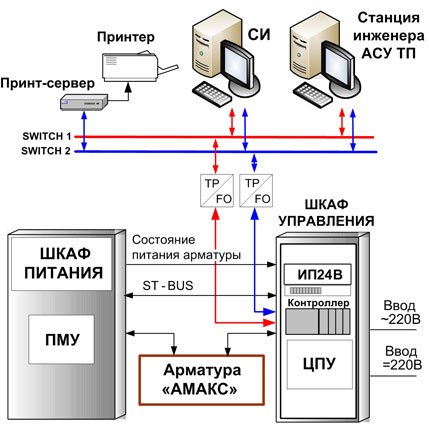

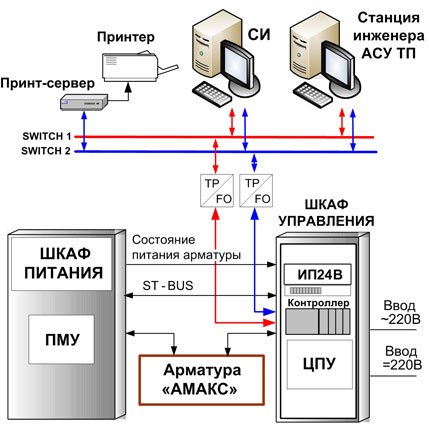

Implémentation technique. Les armoires de commande des brûleurs sont situées près de la chaudière dans la zone de service. Ces dispositifs comprennent tout le complexe d'algorithmes de protection et de blocage nécessaires à la commande du brûleur. En fonction des exigences du sous-système, de la capacité d'information, du type d'équipement à gaz utilisé et des caractéristiques technologiques, les options suivantes pour la mise en œuvre du sous-système sont possibles:

1. SHUG comprend un contrôleur à microprocesseur avec des exigences accrues pour les conditions de fonctionnement (des fonctions de redondance sont possibles), qui implémente des algorithmes pour la commande automatique et à distance des vannes de brûleur à l'aide du logiciel SCADA "KRUG-2000". La coordination du fonctionnement de tous les algorithmes dans les armoires SHUG est assurée par un appareil séparé - l'armoire de commande du brûleur central (TsSHUG). Les informations du SHUG et du TsSHUG sont transmises aux serveurs de base de données. Il est possible de mettre en œuvre SAUG dans le cadre du système de commande de la chaudière.

2. Les algorithmes de commande automatique et à distance des vannes de brûleur sont mis en œuvre à l'aide de modules d'entrée / sortie intelligents situés dans le SHUG. La coordination du fonctionnement de tous les brûleurs est assurée par un contrôleur à microprocesseur situé dans l'armoire de commande de la chaudière (il est possible de mettre en œuvre des sous-systèmes de régulation automatique, de protection et de verrouillages de la chaudière dans cette armoire de commande). Le contrôleur communique avec le SHUG en utilisant un bus RS485 dupliqué. Les informations du contrôleur sont transmises aux serveurs de base de données.

3. SAUG se trouve directement dans l'armoire de commande de la chaudière (SHUK). Dans ce cas, le ShUK (l'ensemble du contrôleur ou ses modules d'entrée / sortie) est placé à proximité immédiate de la chaudière.

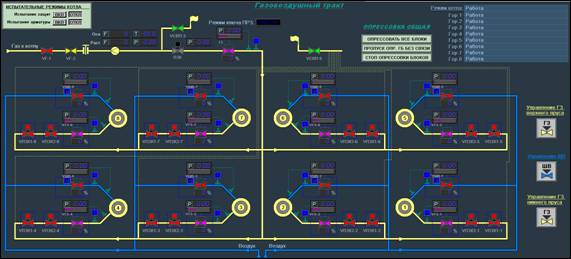

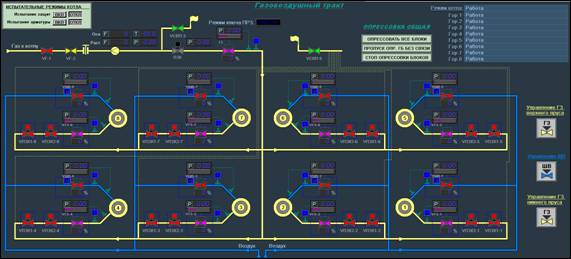

Contrôle automatique de l'équipement à gaz pour détecter les fuites et l'allumage des brûleurs. Ces tâches, déclenchées par la commande de l'opérateur, permettent de mettre les processus de test de pression et d'allumage des brûleurs en conformité avec les documents réglementaires en vigueur, d'éviter les actions erronées du personnel, et de réduire le temps nécessaire à ces opérations technologiques. L'opération de contrôle de la densité des raccords gaz des brûleurs est réalisée depuis le poste opérateur ou sur site avec le SHUG en mode automatique. Les opérations d'allumage des brûleurs gaz et des injecteurs fioul sont réalisées depuis le poste opérateur ou localement en modes automatique et manuel.

Régulation automatique. Les contrôleurs automatiques fournissent des solutions d'ingénierie système modernes qui garantissent le fonctionnement stable des brûleurs dans différents modes de fonctionnement. Il s'agit de différents types d'équilibrage, de signalisation de défauts, de traitement de paramètres non fiables, de modes de tracking, de régulation du rapport gaz / air sur le brûleur, etc. Dans certains cas, le SAUG peut également remplir les fonctions de régulation de la charge de la chaudière.

Protection technologique. Le système d'entrée et de sortie automatique des protections assure la possibilité de fonctionnement normal des équipements technologiques dans tous les modes de fonctionnement, y compris les modes de démarrage, sans intervention du personnel dans le fonctionnement des protections. Les protections technologiques prévoient la mise en marche / l'arrêt automatique et autorisé manuellement, le réglage autorisé des paramètres de protection, le contrôle de l'action et l'enregistrement de la cause première du fonctionnement. La partie interface du sous-système des protections et verrouillages technologiques est réalisée sous une forme pratique pour comprendre l'algorithme et vous permet de comprendre rapidement et efficacement les raisons de l'action de protection ou de blocage.

nouvelles

Le projet de la chaudière SAUG TP-47 du Penza CHPP-1 a été développé

Une armoire d'alimentation sans coupure augmentera la fiabilité de la chaudière PTVM-100 à Saransk CHPP-2

Le système de contrôle automatique des brûleurs de la chaudière du Penza CHPP-1 a été modernisé

Au TPP de l'usine automobile de Volzhsky, le SAUG de la chaudière TGM-84 a été introduit avec succès

PTK KRUG-2000 contrôle la chaudière PTVM-50 du Samara SDPP Introduction d'un système d'alimentation sans coupure pour les brûleurs des chaudières PK-19 et TP-47 du Saranskaya CHPP-2

Au CHPP-1 d'Oulianovsk, le rééquipement technique du SARG de la chaudière PK-12 a été réalisé. Résultats de la coopération NPF "KRUG" et en 2020 NPF "KRUG" a fourni plus de dix PTC KRUG-2000 pour l'énergie entreprises de Bachkirie en 2014 Un projet d'alimentation électrique ininterrompue de l'équipement à gaz pour les brûleurs des chaudières de Saransk CHP-2 Le projet du système de contrôle automatique des brûleurs (SAUG) de la chaudière TP-47 du Penza CHP-1 a été développé à le Saransk CHP-2 le système de contrôle automatisé des brûleurs à gaz de la chaudière PTVM-100 a été mis en service le système de contrôle automatique des brûleurs à gaz (SAUG) de la chaudière PK-19 Saransk CHPP-2 sur la base de PTK KRUG-2000 Au Penza CHPP-1, le SAGG de la chaudière TGME-464 a été installé sur la base du PTK KRUG-2000

Le système de contrôle automatisé des brûleurs à gaz de l'unité de four de JSC "Uglegorsk-Cement" sur la base du PTC KRUG-2000 a été introduit. La fourniture de SAUG (système de contrôle automatisé pour brûleurs à gaz) de l'unité de chaudière PK-19 st. N ° 3 de Saransk CHPP-2 Au CHPP-1 d'Oulianovsk, 3 systèmes de contrôle de processus automatisés des chaudières PTVM 100 ont été mis en service avec succès. Au Saransk CHPP-2, un système de contrôle automatisé pour brûleurs à gaz (SAUG) du PK- 19 unité de chaudière st. N ° 2 À Saransk CHPP-2, un système de contrôle automatisé des brûleurs à gaz (SAUG) de la chaudière TP-47 basé sur le PTK KRUG-2000 a été mis en service. Au Novokuibyshevskaya CHPP-1, un système de contrôle automatisé pour des brûleurs à gaz basés sur le PTK KRUG-2000 ont été mis en service. Au Saransk CHPP -2, le système de commande automatisé des brûleurs à gaz de la chaudière PK-19 basé sur le PTC KRUG-2000 a été mis en service. Le système de commande automatisé pour les brûleurs de la chaudière NZL-60 st. N ° 2 du SDPP Samara basé sur le PTK KRUG-2000

Au Saransk CHPP-2, un système de contrôle automatisé pour brûleurs à gaz (SAUG) de la chaudière st. N ° 5 sur la base de PTK KRUG-2000

Le système d'allumage automatique des brûleurs à gaz (SARG) de la chaudière TGME-464, station n ° 13 a été mis en service au niveau du système de commande des brûleurs Ulyanovsk CHPP-1 de la chaudière NZL-60 du Samara SDPP a été mis en service. système de contrôle automatique des brûleurs de chaudière TGMP-204KhL de la branche Surgutskaya SDPP-2 "JSC" OGK-4 "Systèmes de contrôle automatique pour les brûleurs à gaz des chaudières électriques à Ulyanovsk CHPP-1 Reconstruction du système d'alimentation en gaz pour la chaudière électrique à Ulyanovsk CHPP -1

Fiches d'informations

Système de contrôle automatique des brûleurs à gaz de la chaudière TGME-464 de la chaudière Penza CHPP-1 SAUG TGM-84A st.No. 8 CHP Volzhsky auto class = "aligncenter" width = "340 ″ height =" 226 ″ [/ img] Chaudière SAUG PTVM-50 Samara SDPP Système de contrôle automatisé pour brûleurs à gaz de la chaudière PTVM-100 Saranskaya CHPP-2 Système de contrôle automatisé pour les brûleurs à gaz de la chaudière à vapeur PK-19 à Saransk CHPP-2 Systèmes de contrôle de processus automatisés à grande échelle pour les chaudières à eau chaude à Ulyanovsk CHPP-1 Système de contrôle automatisé pour les brûleurs à gaz de la chaudière n ° 2 Saransk CHPP-2 Système de contrôle automatisé pour le gaz brûleurs de la chaudière n ° 6 Saransk CHPP-2 Système de contrôle automatisé pour les brûleurs à gaz de la chaudière n ° 2 Novokuibyshevskaya CHP-1 Système de contrôle automatisé pour les brûleurs à gaz de la chaudière n ° 1 de Saransk CHP-2

Système de contrôle de processus pour chaudières TGME-464 et KVGM-100 à Severodvinskaya CHPP-2 Système de contrôle automatique de brûleur pour chaudière NZL-60 à Samara GRES Système de contrôle automatisé pour brûleurs à gaz de la chaudière n ° 5 à Saransk CHPP-2 Deuxième étape d'automatisation de chaudières et unités de distribution de gaz à Arkhangelsk CHPP Severodvinskaya CHPP-2

Système d'allumage automatique pour les brûleurs de la chaudière TGME-464 n ° 13 de l'Ulyanovsk CHPP-1 Système de commande pour les brûleurs de la chaudière NZL-60 st. N ° 1 de la centrale électrique du district de l'État de Samara Système de contrôle automatisé pour les brûleurs de chaudière TGMP-204HL Surgutskaya State District Power Plant-2 Système de contrôle automatisé pour brûleurs à gaz pour chaudières électriques à Ulyanovskaya CHPP-1 Système de contrôle automatisé pour chaudière NZL-110 Samara State District Centrale électrique

Les publications

Expérience dans la mise en œuvre de systèmes d'automatisation industrielle dans les installations de la génération Bashkir)

Le système de surveillance et de contrôle automatisés des brûleurs de la chaudière NZL-60 st. N ° 1 de la centrale électrique du district de l'État de Samara (magazine "Automation and IT in Energy")

Système de contrôle automatisé de la chaudière NZL-110 du Samara SDPP basé sur le PTK KRUG-2000 (magazine ENERGETIK)

Maintenance des équipements à gaz

Équipement à gaz correctement sélectionné et régulé peut échouer de temps en temps. Pour que cela se produise le plus rarement possible, il est nécessaire d'ajuster les paramètres du système à temps et d'effectuer le travail préventif prévu dans les passeports d'équipement.

Afin d'exclure les accidents liés aux fuites de gaz et aux dommages aux biens et à la santé humaine, l'installation d'équipements à gaz doit être effectuée organismes autorisés (oblgas, raygas, gorgaz) par des entreprises agréées pour effectuer ces travaux.

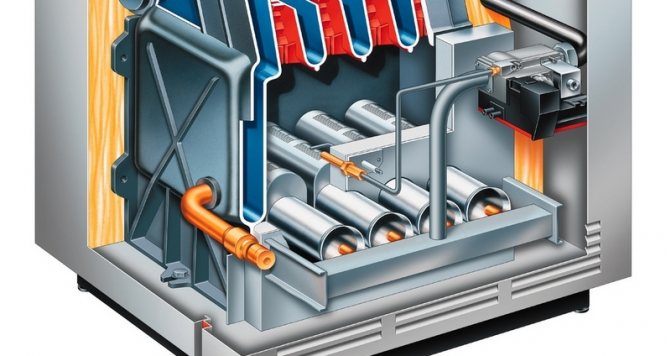

Le principe de fonctionnement d'une chaudière à gaz est basé sur le chauffage d'un liquide en circulation traversant un échangeur de chaleur. De la chaleur est générée dans la chambre de combustion à la suite du fonctionnement du brûleur à gaz du dispositif de chauffage. C'est du réglage de haute qualité, puis du fonctionnement du brûleur, que dépendent la puissance productive de la chaudière et son efficacité. Examinons plus en détail les principaux aspects de la sélection et du réglage d'un brûleur de chaudière à gaz.

Types de soudage au gaz

Il existe des méthodes de soudage au gaz à droite et à gauche.

Voie gauche

En utilisant la méthode de gauche, le travail se fait de droite à gauche. Vient d'abord le fil de remplissage, suivi du brûleur à gaz. De ce fait, la flamme est dirigée vers les bords des pièces qui n'ont pas encore été assemblées.

Cette méthode offre une bonne visibilité de la soudure et sera finalement meilleure que la bonne méthode.

Ce type de travail est le plus souvent utilisé pour les pièces minces et à faible point de fusion.

La bonne façon

Cette méthode consiste à travailler de gauche à droite. La flamme du brûleur à gaz est dirigée vers la zone déjà connectée des pièces. En face se trouve la torche qui fait fondre le métal de base, suivie du fil d'apport. En raison du fait que la flamme est dirigée vers la soudure formée, il est possible d'obtenir de nombreux facteurs positifs:

- meilleure protection du bain de fusion contre la pénétration d'oxygène;

- la profondeur à laquelle le métal de base est fondu augmente;

- le joint soudé refroidit plus longtemps.

Avec ce mode de fonctionnement, il est possible de réduire la dissipation thermique. Cela est dû à la limitation de la flamme de gaz: sur les côtés - par les bords et à l'avant - par le cordon de soudure. Avec la bonne méthode, l'angle de la rainure de soudure est de 60 à 70 degrés au lieu de 90. En conséquence, le volume du métal de soudure est réduit.

Avec la bonne méthode, il est possible de réduire les coûts de gaz de 15 à 20% et la productivité augmente de 20 à 25% par rapport à la gauche.

Il est recommandé d'effectuer les travaux de la manière ci-dessus si l'épaisseur des pièces jointes dépasse 5 mm.

Comment choisir?

Ce à quoi vous devez faire attention lors du choix d'un brûleur pour une chaudière:

- puissance de production - niveau de bruit pendant le fonctionnement (s'applique aux modèles sous pression) - type d'équipement de chauffage pour lequel le brûleur est acheté - type de combustible - avantages et inconvénients de cet appareil - prévoir d'éventuelles pannes dans le fonctionnement de la conduite d'alimentation en gaz locale.

En tenant compte de ces facteurs, il est possible de sélectionner le dispositif de brûleur le plus approprié pour la chaudière afin qu'il fonctionne aussi efficacement que possible sans la charge d'un entretien préventif fréquent.

Chambre de combustion des équipements de chauffage

Les chaudières à gaz diffèrent principalement par la conception de la chambre de combustion. Il est de deux types:

Une chambre ouverte est un appareil de combustion assez simple. Cela ressemble à ceci: un échangeur de chaleur en forme de serpentin de minces tubes de cuivre est situé au-dessus du brûleur. Grâce à la conception ouverte, l'air nécessaire à la réaction de combustion est fourni au site d'inflammation du gaz de l'environnement.

En règle générale, il y a suffisamment d'air dans la pièce (à condition qu'il y ait une bonne ventilation). Mais il existe des modèles muraux avec prise d'air extérieur, pour lesquels un trou spécial est monté dans le mur. Les chambres de combustion ouvertes nécessitent une cheminée.

Il est le plus souvent installé pour les modèles de chaudières à gaz au sol, et a également été utilisé pour compléter une chaudière à l'ancienne (alors que l'allumage se faisait par un brûleur d'allumage).

Types de brûleur

En fonction de leurs différences constructives et fonctionnelles, les brûleurs sont divisés en:

Sur rendez-vous:

- pour équipements industriels de forte puissance

- pour l'équipement ménager.

Par le type de carburant utilisé:

- appareils pour le gaz naturel;

- dispositifs pour gaz liquéfiés;

- appareils universels.

Contrôle de la flamme:

- une étape - capable de fonctionner sur / hors tension;

- à deux étages (en tant que variété - modèles à modulation douce) - fonctionne à pleine puissance, lorsque la température souhaitée est atteinte, la flamme est réduite de moitié;

- modulant - les chaudières à brûleur modulant se distinguent par une régulation en douceur de la force de la flamme.

Par le principe du travail:

- injection / atmosphérique. Ils fonctionnent lorsque l'air est fourni par la pièce. Monté en conséquence dans des chambres de combustion ouvertes. Ils ont également été utilisés pour les modèles de chaudières de l'ancien modèle.

- ventilateur / gonflé. Ils fonctionnent dans des chambres de combustion de type isolé. L'air de combustion est fourni par un ventilateur. Selon leurs caractéristiques de conception, ils sont divisés en: - vortex (ouvertures de buses rondes) - flux direct (forme d'une fente étroite de section transversale ronde / rectangulaire).

- cinétique diffuse. L'air est fourni en deux en même temps: l'un est mélangé à du gaz combustible, le second est ajouté directement dans la chambre lors de la combustion.

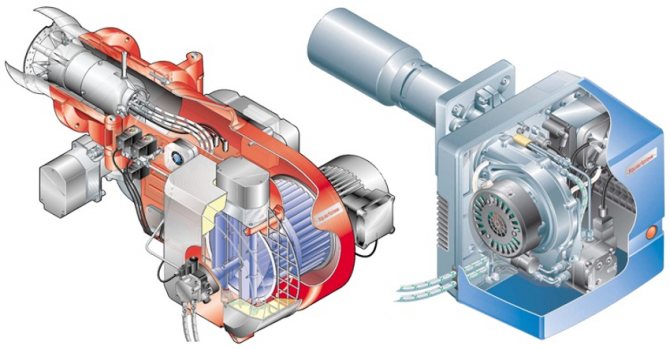

Dispositif de brûleur à gaz de chaudière

Les brûleurs atmosphériques et ventilés diffèrent par leur structure. Cela est dû à une manière différente de fournir de l'oxygène à la chambre pendant la combustion du carburant.

Dispositif de brûleur atmosphérique.

L'air entre dans la chambre de combustion directement depuis la pièce. Les buses sont situées à l'intérieur du canal du brûleur. Le gaz est introduit dans les buses, se mélangeant à l'air, qui a également accès ici. À une courte distance des buses, il y a des fentes de sortie à travers lesquelles le mélange de carburant prêt à l'emploi est fourni.Une zone de pression réduite est créée entre les buses et les sorties, ce qui contribue à l'injection constante d'air de mélange.

Le brûleur d'allumage tourne constamment dans la chambre de combustion pour allumer l'unité principale.

Dispositif de brûleur de ventilateur.

Le bloc d'appareil se compose de:

- moteur;

- ventilateur;

- unité de contrôle automatique;

- réducteur;

- pressostat d'air;

- mélangeur de masse de carburant.

L'air est soufflé de l'extérieur par un ventilateur et introduit dans la chambre de combustion pour former une substance combustible. Le rapport air / gaz peut être ajusté à l'aide d'un registre et d'un ventilateur.

Flamme du brûleur

L'un des indicateurs du bon fonctionnement du brûleur est la couleur de la flamme. L'équipement à gaz se caractérise par une flamme même bleuâtre sans adjonction d'autres couleurs. La présence de taches jaunes, rouges indique que le brûleur ne fonctionne pas bien, cela réduit l'efficacité de l'équipement de chauffage.

Tout d'abord, cela concerne les brûleurs à injection, mais parfois c'est aussi typique des brûleurs à ventilateur. La flamme peut simplement ne pas avoir assez d'oxygène. De plus, la poussière et autres petits débris peuvent s'entendre avec l'air, ce qui obstruera l'appareil et réduira l'efficacité de la chaudière. Tout cela affecte directement la flamme. S'il bourdonne, le brûleur fonctionne fort, le feu a changé de couleur - il est nécessaire d'ajuster le bon fonctionnement de l'appareil.

Buts et objectifs de SAUG

- Fournir au personnel opérationnel des informations opportunes, fiables et suffisantes sur l'avancement du processus technologique et l'état de l'équipement principal

- Apporter le processus technologique de contrôle des brûleurs de la chaudière conformément aux documents réglementaires en vigueur

- Mise en œuvre d'algorithmes pour le test automatique de l'étanchéité des équipements à gaz et de l'allumage des brûleurs

- Coordination des algorithmes pour le fonctionnement des brûleurs

Quand devez-vous régler la flamme du brûleur?

Les brûleurs à gaz atmosphérique pour les équipements de chauffage tombent en panne plus souvent. Il est équipé de modèles de chaudières murales et sur pied. Un brûleur à injection d'équipement au sol réduit son efficacité pour diverses raisons:

- La puissance du brûleur est trop élevée. Cela se produit lorsqu'un brûleur haute puissance est acheté pour un petit équipement de chauffage. Dans le même temps, il n'y a pas assez d'espace pour la combustion, le flux d'air pour une telle puissance est faible, ce qui conduit à la transition de la flamme du bleu au jaune, à la combustion de la chambre de combustion, de la cheminée.

- Si la cheminée est mal nettoyée, le tirage de la chaudière se détériore. Dans ce cas, les déchets de combustion sont mal éliminés, le débit d'air est faible. Cela aggrave la combustion, la flamme devient jaune.

- Un défaut du brûleur lui-même ne permet pas d'ajuster correctement la combustion complète du combustible.

- En raison des chutes de pression dans le système d'alimentation en gaz, un équipement bien régulé peut rejeter de grandes quantités de gaz inutilisé dans la cheminée. En partie, il s'installe dans la suie, la suie. Une grande couche de suie réduit la traction, augmente la consommation de carburant.

- Démarrage des équipements de chauffage après réparation.

- La présence de bruit parasite pendant le fonctionnement de la chaudière, brûleur à gaz.

- Changement de type de carburant.

Configuration de l'équipement

Les chaudières à gaz au sol avec brûleurs atmosphériques peuvent être réglées indépendamment. Les systèmes sous pression sont régulés par une unité de contrôle automatique et ne nécessitent pas de réglage supplémentaire.

Schéma d'actions lors de la mise en place d'un équipement à un étage:

- Installez l'appareil sur la chaudière.

- Connectez à la connexion de gaz.

- Vérifiez l'étanchéité absolue.

- Retirez le boîtier du brûleur.

- À l'aide d'un manomètre, mesurez la pression du gaz à l'entrée.

- Connectez-vous à l'électricité. Assurez-vous que les cavaliers, les phases sont correctement connectés.

- Placez un analyseur de gaz dans la cheminée.

- Démarrez l'appareil.

- Utilisez un manomètre pour lire la pression à la sortie du bloc brûleur.Les relevés de pression doivent correspondre aux paramètres indiqués dans la fiche technique.

- Ajustez l'alimentation en air avec un registre d'air.

- Les lectures de l'analyseur de gaz doivent également être conformes à toutes les normes d'installation des équipements à gaz.

Les fonctions

- Commande à distance des raccords de brûleur électrifiés et du dispositif de décharge d'étincelles conformément à tous les verrouillages et protections locales conformément aux normes et réglementations en vigueur

- Test d'étanchéité automatique des raccords de brûleur

- Exécution automatique des opérations d'allumage du brûleur

- Allumage semi-automatique avec exécution pas à pas des opérations à l'aide des commandes intermédiaires des télécommandes (depuis le panneau de commande, depuis les commandes de l'armoire de commande du brûleur (SHUG) ou depuis le poste de travail de l'opérateur)

- Régulation de la pression du gaz devant le brûleur

- Contrôle du rapport gaz-air du brûleur

- Diagnostic et indication de la raison de l'arrêt de l'alimentation en gaz du brûleur

- Commande des vannes d'arrêt électriques du trajet fioul du brûleur (pour brûleurs gaz-fioul)

- Coordination du fonctionnement SHUG lors de l'allumage automatique des brûleurs

- Intégration dans le système de contrôle de la chaudière

- Collecte, enregistrement, visualisation et archivage des informations (lors de la mise en œuvre d'un sous-système sans créer un système de contrôle de processus automatisé pour une chaudière)

Types de brûleurs à gaz

Les chaudières à gaz diffèrent par le type de chambre de combustion. Il y a une chambre de combustion ouverte - qui doit être équipée d'une cheminée pour éliminer les produits de combustion. L'air utilisé pour le processus de combustion dans une chambre de combustion ouverte provient de l'environnement. Par conséquent, les unités avec une telle chambre de combustion sont installées dans une chambre de combustion dédiée.

Les chaudières à gaz avec foyer fermé diffèrent de la version ouverte. Le brûleur est situé à l'intérieur d'un boîtier fermé. L'entrée d'air au brûleur et l'extraction des fumées vers l'extérieur sont assurées par une petite cheminée coaxiale.

Les brûleurs à gaz se distinguent par le type de combustible sur lequel ils fonctionnent:

- pour le gaz naturel;

- pour les combustibles liquéfiés;

- universel.

La plupart des chaudières à gaz sont équipées d'un brûleur universel qui peut fonctionner à la fois avec des combustibles naturels et liquides.

Par le nombre de niveaux de puissance, les brûleurs sont divisés en:

- mono-étage - capable de fonctionner dans un seul mode;

- deux étages - ont deux niveaux de puissance;

- modulation - capable d'ajuster en douceur la force de la flamme dans plusieurs modes.

Réception du gaz combustible et allumage des brûleurs

Retirer le bouchon de la conduite de gaz combustible conformément au permis délivré pour effectuer des travaux dangereux pour les gaz du groupe I et accepter le gaz combustible pour l'installation en accord avec l'exploitant principal de la fracturation hydraulique de la production de carburant pour moteurs (tél. 36-64 ), le répartiteur PMT (tél. 43-36) et le répartiteur PSM. Par le détendeur pos. 97 à la sortie du réchauffeur T-11: donner de la vapeur au serpentin T-11 et chauffer le gaz combustible à une température de 100-120 ° C, activer pos. 310 pour la mesure de niveau dans T-11.

Lors de la prise de gaz, assurez-vous que les conduites et les raccords sont bien serrés.

Préparez un allumeur pour allumer les brûleurs.

Inclure en fonctionnement tous les dispositifs de contrôle, alarmes, verrouillages, prévus par la réglementation technologique.

Le poêle doit être allumé par deux personnes en combinaison, chaussures de sécurité, casque, protection

lunettes, avoir des masques à gaz avec vous. Allumez le brûleur pilote dans l'ordre suivant:

- fermer la vapeur pour cuire à la vapeur les chambres du four;

- retirer les bouchons du brûleur;

- ouvrez le registre au niveau du brûleur et insérez l'allumeur allumé dans la bouche du brûleur;

- ouvrir lentement la vanne d'alimentation en gaz du brûleur et l'allumer;

- suivre la pression du gaz combustible devant le brûleur sur le manomètre;

- assurez-vous que le gaz brûle régulièrement, retirez la torche du brûleur, éteignez-la dans une boîte avec du sable;

- régler le débit d'air en tournant le registre d'air du brûleur;

Après avoir établi une combustion stable du brûleur pilote, allumez le brûleur principal à partir de celui-ci:

- Ouvrez lentement la vanne devant le brûleur pour fournir du gaz et assurez-vous qu'il s'allume, démarrez immédiatement l'alimentation en air avec le régulateur manuel d'alimentation en air, puis augmentez l'alimentation en gaz et en air, réglez la flamme de combustion.

- Le brûleur suivant ne doit être allumé qu'après la mise en place du brûleur précédent. Allumage d'un brûleur à un autre, situé à proximité.

Les brûleurs sont allumés symétriquement sur les rangées inférieure et supérieure du four.

Pendant la période d'allumage des brûleurs du four, des verrouillages doivent être activés pour fermer les dispositifs d'arrêt automatique sur les conduites d'alimentation en gaz des brûleurs lorsque sa pression chute, ainsi que lorsque le produit est arrêté dans la bobine du four.

Le retrait des bougies et l'allumage au gaz doivent être effectués en alternance. Lorsque vous allumez les brûleurs, placez-vous sur le côté de la fenêtre de la buse, en faisant attention de ne pas éjecter la flamme.

Si la flamme de l'allumeur s'est éteinte avant que le brûleur ne soit allumé, il est nécessaire d'arrêter immédiatement l'alimentation en gaz du brûleur, de retirer l'allumeur de la fournaise, d'éliminer le dysfonctionnement et de ventiler la fournaise et les conduits de gaz pendant 20 à 30 minutes.

Après cela, vous pouvez rallumer le brûleur.

Utilisez un outil à étincelles pour retirer les bouchons. Lors de l'allumage des brûleurs, préparez un tuyau de vapeur au cas où du condensat de gaz s'échapperait sous les brûleurs.

Contrôle du mode de séchage par thermocouples indiquant la température aux passes des positions TRASH-451, 461, 452, 462, 453, 463.

Pendant la période de séchage, il est nécessaire d'assurer une répartition homogène de la température sur tout le volume du four.

La montée en température sur les flux à travers la batterie P-1, P-2, P-3 est effectuée à une vitesse de 100C par heure (pos.13, 12, 11)

- Maintenir le système à une température de 1500C pendant 24 heures pour évaporer l'eau;

- Effectuer le serrage à chaud des joints de bride à une température de 150 ° C.

- Élever la température à 250 ° C. Conserver à cette température pendant 24 heures.

- Montée en température en sortie de P-1, P-2, P-3 à 450 0C à raison de 15-25 0C / heure.

- Maintenir une température de 450 ° C pour chauffer les réacteurs pendant 4 heures pour éliminer l'humidité de l'adsorbant.

- Réduire la température à 150 ° C à une vitesse de 15-25 ° C / heure (pos.13, 12, 11)

Avant de commencer les travaux de séchage des fours, le responsable de l'installation informe le personnel de maintenance sur le maintien du régime de séchage et les règles de sécurité pour le fonctionnement des fours, un planning est établi pour le service 24 heures sur 24 du personnel qui effectue le processus de séchage et les employés du service d'instrumentation et d'automatisation, serruriers, électriciens.

Après la fin du séchage, les fours sont ramenés en mode technologique normal. Le contrôle du processus de séchage du système est effectué par l'écoulement de l'eau dans les séparateurs E-1/1, 2, 3 et du drain E-16 dans le système d'égouts.

Tenez-vous à côté des brûleurs pendant l'allumage.

Si le brûleur ne s'allume pas ou s'éteint, il est nécessaire de fermer l'alimentation en gaz combustible, de ventiler la fournaise et les conduits de gaz pendant 20-30 minutes, trouver et éliminer la cause de l'extinction de la flamme. Répétez l'allumage. Si le brûleur ne s'allume pas après trois tentatives, il est nécessaire de purger à nouveau la chambre de combustion du four avec de la vapeur et de rallumer le brûleur dans l'ordre ci-dessus. L'extinction est possible en raison de la présence d'un gaz inerte dans la composition du gaz combustible au moment initial de l'éjection du four, par conséquent, une surveillance constante de la combustion des brûleurs à gaz après leur allumage est obligatoire.

Si du condensat entre avec le gaz, il est nécessaire de fermer les vannes des brûleurs, de vidanger le condensat dans la conduite de torche de l'installation. Il est possible de brûler le condensat de gaz à travers un brûleur éloigné le long du trajet de gaz, avec un contrôle constant et une augmentation constante maximale possible de la température du gaz combustible dans le T-11 en raison d'une augmentation de l'alimentation en liquide de refroidissement.

Après avoir allumé les brûleurs, réglez le vide dans la chambre de combustion avec une porte coulissante.

Programme de séchage.

Pendant la période de séchage, il est nécessaire d'assurer une répartition homogène de la température sur tout le volume du four et l'élimination de la vapeur d'eau de l'espace de travail du four au moyen d'une ventilation naturelle ouverte (trappes).

Le contrôle du mode de séchage est effectué en fonction des lectures des thermocouples de la température des fumées au passage du four.

Le taux d'élévation de la température est effectué conformément aux réglementations suivantes et est le maximum admissible:

- chauffage jusqu'à 100-105 ° С à un taux de 10 ° С par heure;

- exposition à 100-105 ° C pendant 24 heures;

- chauffage jusqu'à 150 ° C en 24 heures;

- exposition à 250 ° C pendant 32 heures;

- chauffage jusqu'à 250 ° C à raison de 10 ° C par heure par allumage séquentiel symétrique de brûleurs supplémentaires (si nécessaire, allumer les brûleurs principaux).

Surveillez en permanence la stabilité des flux à travers la bobine. Exposition à 250 ° C - 50 heures.

- chauffage jusqu'à 250 ° С à un taux de 10 ° С par heure

- exposition à 450 ° C pendant 2 heures, puis descente à la température requise pour celles-ci. mode à une vitesse de 10 ° C par heure.

Chargement du catalyseur et du soufre élémentaire.

Préparer le catalyseur pour le travail.

Toutes les opérations de chargement du catalyseur et du soufre dans le réacteur doivent être effectuées par temps sec ou des mesures doivent être prises pour empêcher l'humidité de pénétrer dans le catalyseur.

Le chargement des billes céramiques, des catalyseurs et du soufre élémentaire est effectué selon le diagramme de chargement dans l'ordre suivant (de bas en haut):

- en bas du réacteur sont chargées des billes de céramique d'un diamètre de 20 mm à 100 mm au-dessus du niveau du plan de la table de travail ou du catalyseur de la couche protectrice;

- des billes de céramique d'un diamètre de 10 mm avec une couche de 150 à 200 mm ou une couche protectrice de catalyseur;

- au dessus des billes de céramique ou du catalyseur de la couche protectrice, le catalyseur de la couche principale est chargé;

- le soufre élémentaire à sulfurer est chargé dans le réacteur en mélange avec un catalyseur à raison de 10% du poids total du catalyseur

- le mélange du catalyseur avec du soufre est effectué au fur et à mesure de son chargement dans la trémie de chargement;

- sur le catalyseur de la couche principale charger des billes de céramique d'un diamètre de 10 mm avec une couche de 150 mm ou un catalyseur de la couche protectrice;

- des billes de céramique d'un diamètre de 20 mm avec une couche de 150 mm ou une couche protectrice de catalyseur;

Le chargement des billes de céramique, des catalyseurs de la couche principale et de la couche protectrice, du soufre élémentaire est effectué par la méthode du manchon.

Après l'achèvement des travaux de chargement du catalyseur, de fermeture des trappes et de retrait des bouchons, un travail est effectué pour préparer le catalyseur pour le fonctionnement, qui comprend les opérations suivantes:

- purger le système du bloc réacteur avec de l'azote à une pression de 1,5 kgf / cm2 jusqu'à la teneur en oxygène du in. gaz pas plus de 0,5% vol. à la sortie de E-2/1 (2,3) avec décompression sur la bougie d'allumage dans l'heure;

- essai de pression du bloc réacteur avec de l'azote à une pression de 37 kgf / cm2 avec relâchement ultérieur de la pression d'azote sur la bougie d'allumage à 1,5-2,0 kgf / cm2 pour éliminer les interstices;

- apport de WASH dans le système avec une concentration d'hydrogène d'au moins 78% vol. pour libérer le système de la teneur résiduelle en azote ne dépassant pas 0,5% vol. à la sortie du réacteur et mise en circulation du WAG à une pression de service (30-31 kgf / cm2) sur le flux;

Passivation du catalyseur.

Pour assurer la sécurité lors de l'ouverture du réacteur afin de décharger le catalyseur, une passivation est effectuée au préalable pour éliminer les dépôts pyrophoriques dans le catalyseur. La passivation consiste en l'oxydation dans des conditions douces des composés inflammables à l'air et contenus dans le catalyseur. Après cela, le catalyseur perd pratiquement ses propriétés pyrophoriques.

Le processus de passivation est effectué dans l'ordre suivant:

- aux paramètres de fonctionnement du procédé d'hydrotraitement, cesser d'accepter les matières premières pour l'écoulement;

- faire circuler le HSG avec un débit de 3000 m3 / h jusqu'à l'arrêt complet de la séparation liquide dans les séparateurs E-1/1, (E-1/2, E-1/3), E-2/1, (E -2/2, E-2/3) à travers les drains (désorption des matières premières);

- élever la température du WASH à la sortie du four à 4900C à une vitesse de 20-250C / heure;

- calciner le catalyseur en 48 heures à une température HSG en sortie du four 4900C, à une pression dans le bloc réacteur d'au moins 30 kgf / cm2 et un débit HSG de 5000 m3 / h;

- réduire la température du sommet du réacteur à 1500 ° C à une vitesse ne dépassant pas 20-250 ° C par heure;

- couper l'alimentation en WASH au débit correspondant, relâcher la pression du système, vidanger le produit pétrolier résiduel;

- introduire de l'azote dans le système, augmenter la pression d'azote à 1,5-3,0 kgf / cm2;

- purger le flux de process avec de l'azote jusqu'à ce que la teneur résiduelle en hydrocarbures dans le gaz de sortie ne dépasse pas 0,5% en volume. dans les 2 heures pour une torche et dans les 22 heures pour une bougie;

- purger le bloc réacteur à la vapeur vive sur la bougie pendant 14 heures;

- fournir de l'azote au réacteur et, grâce au flux d'azote, réduire la température dans le réacteur à 31-400 ° C;

- Installer des bouchons, ouvrir les trappes de réacteur à une consommation minimale d'azote et une température du réacteur de 30 à 400 ° C;

Régénération du catalyseur.

Lors de l'hydrotraitement des fractions résiduelles, l'activité du catalyseur peut chuter fortement du fait du dépôt de métaux et de composés organométalliques contenus dans la charge dans ses pores. La régénération des catalyseurs est effectuée dans le cas où la diminution de l'activité des catalyseurs ne peut être compensée en modifiant les paramètres du régime technologique dans les limites prévues par les normes du régime technologique.

Il est recommandé d'effectuer le processus de régénération en dehors du réacteur de l'unité technologique sur une unité de régénération spécialisée. La régénération oxydative du catalyseur consiste à brûler les dépôts de coke formés. Dans ce cas, chacun des flux est arrêté, le catalyseur est passivé et évacué du réacteur dans un conteneur pour être envoyé de l'unité pour la régénération.

Seule la régénération gaz-air est autorisée.

Précédent4Suivant

Comment installer un brûleur à gaz?

Il est recommandé de régler la chaudière à gaz de la flamme du brûleur à l'aide d'un analyseur de gaz. Il enregistre les indicateurs de l'air impliqué dans le processus de combustion: concentration de CO, niveau d'oxygène, taux d'excès d'air. La concentration de CO ne doit pas dépasser 50 ppm, l'oxygène est normalement compris entre 3,6 et 5,3%. Une teneur en oxygène inférieure entraînera le fait que le carburant ne brûle pas complètement, une plus élevée - à une concentration élevée de CO2. L'excès d'air peut conduire à une situation explosive, et son manque d'air peut entraîner une combustion incomplète du carburant, la formation de suie, de suie et un faible rendement.

La force du feu peut être observée à travers le trou d'observation. La flamme orange est trop grande, vous pouvez la baisser jusqu'à ce qu'elle devienne presque invisible et ait une teinte bleuâtre. Un tel feu assure le fonctionnement optimal de la chaudière à gaz. Si vous réduisez encore plus la flamme, elle deviendra complètement invisible, puis elle s'éteindra.

La régulation de l'alimentation en carburant de démarrage ne fonctionne qu'au moment de l'allumage et n'affecte pas l'efficacité du travail. Mais si vous le souhaitez, il peut également être ajusté: il est nécessaire de réduire progressivement l'alimentation de départ en allumant le brûleur jusqu'à ce qu'il cesse de s'allumer; alors vous devez augmenter l'avance de départ en tournant le régulateur dans la direction opposée. Le réglage se termine par un contrôle du démarrage du brûleur.

Si la flamme brûle avec du bruit, réduisez-la avec le régulateur.

Pourquoi une chaudière à gaz fume-t-elle - raisons et méthodes de solution

Modes de soudage au gaz

Le choix du mode de soudage au gaz dépend de nombreux facteurs.

Vous devez d'abord choisir le bon brûleur à gaz. Il mélange l'oxygène et l'acétylène dans les proportions requises. Avec son aide, le niveau de flamme est ajusté en ajustant l'alimentation en gaz combustibles.

Il y a des brûleurs sans injection et avec la présence d'un injecteur. Dans la pratique, l'injection est le plus souvent utilisée. Dans de tels brûleurs, le gaz combustible est fourni à basse pression à la chambre de mélange, où il est injecté avec un jet d'oxygène.

Puissance de la flamme de soudage

Les brûleurs diffèrent en fonction de la puissance de la flamme:

- D1 - micro-faible puissance;

- G2 - faible puissance avec des paramètres de consommation d'acétylène de 25 à 700 l / h et de consommation d'oxygène de 35 à 900 l / h;

- G3 - puissance moyenne, en supposant une alimentation en acétylène 50-2500 l / h et en oxygène 65-3000 l / h;

- G4 - puissance accrue.

La puissance de la flamme de soudage est déterminée par le niveau de consommation d'acétylène. Il est nécessaire de sélectionner la puissance en fonction de la température de fusion du métal à souder, de son épaisseur, ainsi que de la conductivité thermique.

Pour calculer la puissance, la formule est utilisée: Q = A * h:

- la consommation d'acétylène est notée - Q et est mesurée en m3 / h;

- l'épaisseur du métal est mesurée en millimètres et notée h;

- la lettre A désigne un coefficient décrivant la consommation d'acétylène pour 1 mm de matériau soudé... Pour l'acier, le coefficient est de 0,10 - 0,12, pour la fonte - 0,15, pour l'aluminium - 0,10.

Sur la base du rapport d'oxygène et d'acétylène dirigé dans le brûleur, on distingue trois types de flamme: neutre, oxydante et cémentante. En fonction des propriétés requises du métal déposé, le type de flamme approprié est sélectionné. Le plus souvent, une flamme neutre est utilisée, qui fournit les propriétés mécaniques les plus élevées du métal soudé. D'autres types de flammes sont rarement utilisés. Par exemple, pour oxyder facilement les métaux, une flamme de cémentation est utilisée.

Vitesse de soudage

Lors du soudage au gaz, la vitesse du travail doit être respectée.

Pour calculer la vitesse, la formule est utilisée: V = A / S, où:

- V - vitesse de travail, mesurée en mètres par heure;

- S - épaisseur du métal en millimètres;

- MAIS - un coefficient spécial qui prend des valeurs différentes selon le type de métal et son épaisseur.

Diamètre du fil d'apport

Du fil de soudage, des baguettes diverses ou des granulés métalliques peuvent être utilisés comme matériau de remplissage. Le diamètre du matériau d'apport est calculé à l'aide des formules suivantes:

- d = S / 2 + 1 - avec la méthode de soudage gauche;

- d = S / 2 - avec la bonne méthode de soudage.

Si le diamètre du métal soudé dépasse 15 mm, le diamètre du matériau d'apport doit être d'au moins 6 mm.

Il existe quelques directives pour le soudage de différents métaux. Par exemple, dans le soudage au gaz des aciers, un travail de haute qualité est réalisé en utilisant des fils de manganèse et de silicium-manganèse des nuances suivantes: Sv-08GS, Sv-08GA, Sv-10G2.

Pour le soudage de la fonte, on utilise des tiges de grades A et B. La classe A est utilisée pour le soudage à chaud lors du chauffage du produit entier. Le grade B est utilisé pour le soudage avec chauffage local.

Conversion du brûleur en un autre type de gaz

Seuls les brûleurs universels peuvent être facilement adaptés à un autre type de combustible et ne nécessitent pas de remplacement de pièces détachées. Le reste des brûleurs doit remplacer la rampe, le diaphragme, les buses ou le collecteur afin de passer à un type de gaz différent. À l'aide d'une rampe, vous pouvez réguler l'alimentation en gaz dans des plages assez larges. Dans certains cas, il est possible de régler un brûleur fonctionnant sur un type de combustible pour brûler sur un type de gaz différent. Par exemple, passez du propane au méthane et vice versa. Lors du remplacement du propane par du méthane, l'alimentation de départ est d'abord augmentée pour enflammer le gaz, puis progressivement réduite comme détaillé dans la section précédente.

Le brûleur au méthane, lors du passage au propane au démarrage avec une alimentation maximale en combustible, fumera. Il est régulé en diminuant progressivement l'approvisionnement en carburant.

Lors de la conversion d'un brûleur d'un type de combustible à un autre, il faut garder à l'esprit que la chaleur spécifique de combustion du propane est 1,5 fois supérieure à celle du gaz naturel - méthane. Ainsi, la capacité d'un brûleur au gaz propane sans remplacement d'éléments augmentera. Par exemple, une chaudière à gaz d'une puissance de 10 à 30 kW, lorsqu'elle est convertie au propane, est capable de fournir une puissance de 15 à 45 kW. Cependant, le brûleur ne pourra pas générer plus de 30 kW pendant une longue période, car il surchauffera rapidement et tombera en panne. Par conséquent, la plage de puissance de fonctionnement de l'unité sera de 15 à 30 kW.

Lors de la conversion d'une chaudière similaire du propane au méthane, la capacité diminuera et atteindra 6-18 kW.

7.56.Avant de démarrer la chaudière (réparation, réserver plus de 3 jours), l'état de fonctionnement des souffleuses, des équipements auxiliaires, des instruments de mesure et de la télécommande, des régulateurs, ainsi que l'état de fonctionnement des protections, des verrouillages, des alarmes, des dispositifs d'avertissement et de la communication opérationnelle sont vérifiés , le fonctionnement de la vanne d'arrêt de la chaudière et des brûleurs avec construction sur actionneurs.

Si la chaudière est à l'arrêt pendant moins de 3 jours, seuls les instruments de mesure, équipements, mécanismes, dispositifs de protection, verrouillages et alarmes, sur lesquels la réparation a été effectuée, sont soumis à vérification.

Les défauts identifiés doivent être éliminés avant l'allumage de la chaudière. En cas de dysfonctionnement des équipements de protection et des verrouillages agissant sur l'arrêt de la chaudière, l'allumage de la chaudière n'est pas autorisé.

7.57. Le démarrage du gaz dans la canalisation de gaz de la chaudière après conservation ou réparation doit être effectué avec les extracteurs de fumée, les ventilateurs de soufflage, les extracteurs de recirculation mis en marche dans l'ordre spécifié dans le manuel d'utilisation de la chaudière.

7.58. Il est interdit de souffler à travers les conduites de gaz de la chaudière à travers les conduites de sécurité ou à travers les brûleurs à gaz de la chaudière.

7.59. Avant d'allumer la chaudière à partir d'un état froid, un contrôle pré-démarrage de l'étanchéité de la fermeture des dispositifs d'arrêt devant les brûleurs de la chaudière, y compris la vanne d'arrêt de la chaudière et des brûleurs, doit être effectué avec le mécanismes de tirage activés.

Si une fuite est détectée dans les dispositifs d'arrêt, la chaudière ne peut pas s'allumer.

7.60. Immédiatement avant d'allumer la chaudière et après son arrêt, le four, les conduits de fumées des produits de combustion de la chaudière, les systèmes de recirculation, ainsi que les volumes fermés dans lesquels se trouvent les collecteurs («boîte chaude») doivent être ventilés avec l'inclusion de tous les extracteurs de fumée, ventilateurs de soufflage et ventilateurs de recirculation pendant au moins 10 minutes avec des registres ouverts (vannes) du conduit gaz-air et un débit d'air d'au moins 25% de la valeur nominale.

7.61. La ventilation des chaudières fonctionnant sous pression, ainsi que des chaudières à eau chaude en l'absence d'un extracteur de fumée doit être effectuée avec les ventilateurs de soufflage et les extracteurs de recirculation allumés.

7.62. Les chaudières doivent être allumées avec des ventilateurs et des extracteurs de fumée (le cas échéant) en fonctionnement.

7.63. Avant d'allumer la chaudière, si les conduites de gaz n'étaient pas sous pression excessive, la teneur en oxygène des conduites de gaz de la chaudière doit être déterminée. Si la teneur en oxygène est supérieure à 1% en volume, l'allumage des brûleurs n'est pas autorisé.

7.64. L'allumage des chaudières, dont tous les brûleurs sont équipés d'une vanne d'arrêt de sécurité et d'un dispositif d'arrêt de sécurité, peut être démarré en allumant n'importe quel brûleur dans l'ordre spécifié dans le mode d'emploi de la chaudière.

Si le premier brûleur allumé ne s'allume pas (s'éteint), l'alimentation en gaz de la chaudière et du brûleur doit être arrêtée, son ZZU est éteint et le brûleur, la fournaise et les conduits de gaz doivent être ventilés conformément aux exigences du présent règlement, après quoi la chaudière peut être allumée sur un autre brûleur.

Le rallumage du premier brûleur à allumer doit être effectué après élimination des causes de son non-allumage (extinction).

En cas de non-allumage (extinction) de la torche du deuxième brûleur ou des brûleurs fondus suivants (avec combustion stable du premier), l'alimentation en gaz de ce brûleur doit être arrêtée uniquement, son ZZZ est éteint et sa ventilation effectuée avec un dispositif d'arrêt complètement ouvert sur le conduit d'air vers ce brûleur.

Son rallumage est possible après élimination des causes de son non-allumage (extinction).

7.65. Si tous les brûleurs sont allumés pendant l'allumage, l'alimentation en gaz de la chaudière doit être immédiatement coupée, leur ZZU déconnectée et les brûleurs, la fournaise et les conduits de gaz doivent être ventilés conformément aux exigences de ces règles.

La chaudière doit être rallumée après avoir découvert et éliminé les raisons de l'extinction des brûleurs.

7.66.La procédure de conversion de la chaudière du charbon pulvérisé ou du combustible liquide en gaz naturel doit être déterminée par le mode d'emploi de la chaudière, approuvé par l'ingénieur en chef (directeur technique) de l'organisation.

Dans le cas d'une disposition à plusieurs niveaux des brûleurs, les brûleurs des étages inférieurs doivent d'abord être commutés au gaz.

Avant le transfert programmé de la chaudière à la combustion de gaz, un contrôle doit être effectué de l'actionnement de la vanne d'arrêt et du fonctionnement des protections technologiques, des verrouillages et des alarmes des systèmes d'alimentation en gaz de la chaudière ayant un impact sur les actionneurs ou sur un signal. dans une quantité qui n'interfère pas avec le fonctionnement de la chaudière.

7.67. L'alimentation en gaz des canalisations de gaz de la chaudière doit être immédiatement arrêtée par le personnel d'exploitation dans les cas suivants:

échec de la protection technologique;

explosion dans le four, conduits de gaz, chauffage (visuellement) des poutres de support du cadre ou des colonnes de la chaudière, effondrement du revêtement;

le personnel, l'équipement ou les circuits de commande à distance menaçant le feu inclus dans le programme de protection de la chaudière;

perte de tension sur les appareils de commande à distance et automatiques ou sur tous les appareils de commande et de mesure;

destruction du gazoduc de la chaudière.

7.68. En cas d'arrêt d'urgence de la chaudière, il est nécessaire d'arrêter l'alimentation en gaz de la chaudière et de tous les brûleurs de la chaudière, leur ZZU, ouvrir les dispositifs de sectionnement sur les canalisations de sécurité.

Si nécessaire, ouvrir les dispositifs d'arrêt sur les conduites de gaz de purge et ventiler la fournaise et les conduits de gaz conformément aux exigences des règles.

7.69. En cas d'arrêt prévu de la chaudière pour passer en mode veille, l'alimentation en gaz de la chaudière, des brûleurs, du ZZZU doit être arrêtée, suivie de leur arrêt; des dispositifs de déconnexion ont été ouverts sur les canalisations de sécurité et, si nécessaire, sur les canalisations de gaz de purge, une ventilation de la fournaise et des conduits de gaz a été réalisée.

A la fin de la ventilation, les souffleuses doivent être éteintes, les regards, les trappes, la vanne (vanne) du conduit gaz-air et les aubes de guidage des souffleuses doivent être fermés.

7.70. Si la chaudière est en réserve ou fonctionne avec un autre type de combustible, les bouchons après les vannes d'arrêt sur les conduites de gaz de la chaudière peuvent ne pas être installés.

Une pression de gaz excessive dans les conduites de gaz de la chaudière est autorisée lors du fonctionnement avec un autre combustible, à condition que l'étanchéité de la fermeture des dispositifs de déconnexion devant les brûleurs de la chaudière soit assurée.

7.71. La surveillance des équipements de fracturation hydraulique, les lectures des instruments de mesure, ainsi que les dispositifs de signalisation automatique pour surveiller la contamination des gaz doivent être effectués à l'aide d'instruments des panneaux de commande de l'atelier de chaudières et de turbines (KTC) et de la chaufferie d'eau chaude, du local. panneau de commande de la station de fracturation hydraulique et visuellement en place, lors des tournées.

7.72. Le dispositif de déconnexion devant le PSK dans la fracturation hydraulique doit être en position ouverte et être scellé.

7.73. La conduite de réduction de réserve dans la fracturation hydraulique doit être en permanence prête à fonctionner.

Il est interdit de fournir du gaz aux chaudières via un gazoduc de dérivation (dérivation) d'une station de fracturation hydraulique qui ne possède pas de vanne de régulation automatique.

87. Les principales causes d'accidents sur les gazoducs internes.

- violation des règles, non-respect des exigences de sécurité lors de l'exécution de travaux dangereux gazeux (démarrage, essais de pression, etc.),

- violation de la technologie du travail,

- manque de préparation, manque de formation aux techniques et méthodes de travail sûres,

- violation des règles d'utilisation du gaz par les abonnés,

- violation des règles lors de l'allumage des brûleurs des chaudières de chauffage et des fours,

-diminution de la production et de la discipline du travail, négligence dans l'exercice de leurs fonctions par les travailleurs,

- dysfonctionnement des équipements, outils,

- violation des exigences des règles, normes, instructions lors de la conception, de la construction, de l'installation, de l'exploitation et de la réparation des équipements et des gazoducs,

- fuites de gaz par des raccords endommagés ou découverts de gazoducs et d'appareils à gaz.