Avant de répondre à la question principale - la brique réfractaire est-elle nocive, il est nécessaire de comprendre de quel type de matériau de construction il s'agit, dans quels domaines et structures elle est utilisée et à partir de quels composants elle est produite.

Le plus souvent, les briques en argile réfractaire sont utilisées dans la construction de poêles et de cheminées.

Les briques conventionnelles utilisées dans la construction ne conviennent pas aux structures constamment exposées à des températures élevées. Pour de telles conditions, des briques en matériaux réfractaires sont utilisées, dont les plus populaires sont les briques en argile réfractaire. Il est difficile d'imaginer une construction à la fois privée et industrielle sans son utilisation.

Caractéristiques affectant la qualité

Les propriétés suivantes du produit doivent être prises en compte:

- conductivité thermique - est la capacité de transférer la chaleur reçue de l'air intérieur vers l'extérieur;

- capacité thermique - la quantité de chaleur qui permet à un kilogramme de matériau de construction d'être chauffé d'un degré Celsius;

- densité - déterminé par la présence de pores internes.

Vous trouverez ci-dessous une description des différents types de produits.

Types de briques

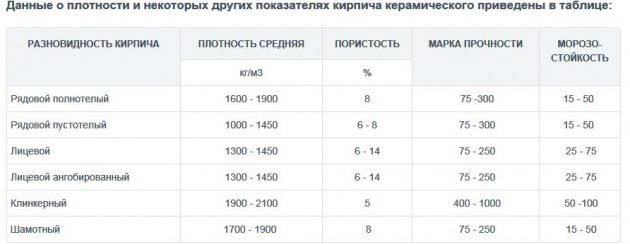

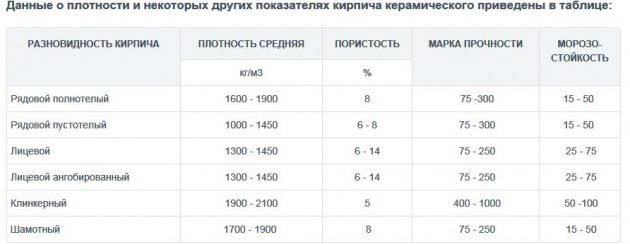

Céramique

Ils sont fabriqués à partir d'argile avec l'ajout de certaines substances. Après fabrication, ils sont traités thermiquement dans des fours spécialisés. L'indice de chaleur spécifique est de 0,7 à 0,9 kJ et la densité est d'environ 1 300 à 1 500 kg / m3.

Aujourd'hui, de nombreux fabricants produisent des produits en céramique. Ces produits diffèrent non seulement par leur taille, mais également par leurs propriétés. Par exemple, la conductivité thermique d'un bloc céramique est bien inférieure à celle d'un bloc conventionnel. Ceci est réalisé en raison du grand nombre de vides à l'intérieur. Il y a de l'air dans les vides, qui ne conduit pas bien la chaleur.

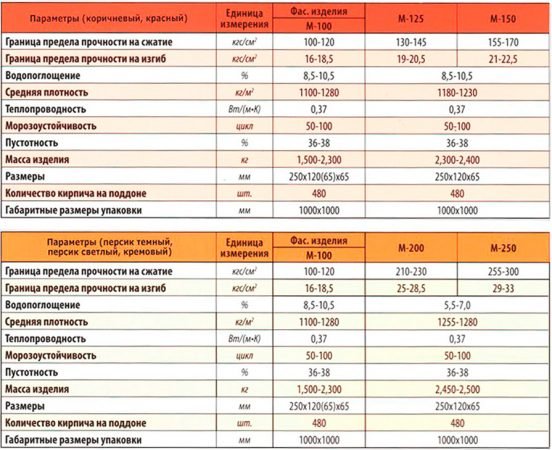

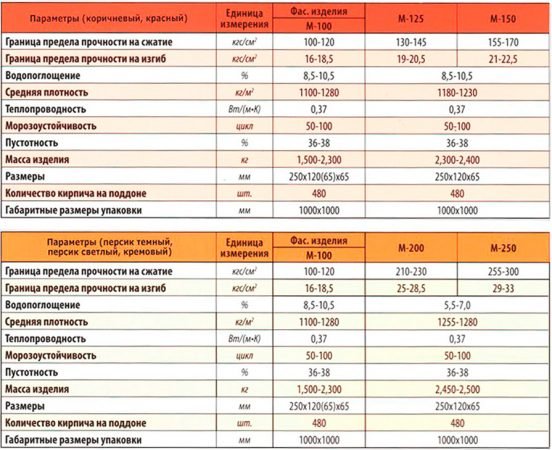

Propriétés des briques en céramique

Équipement de four

Lors de la pose des rangées du four, l'équipement nécessaire est immédiatement monté. Ce sont des portes, des grilles, des plaques de cuisson. Tous sont en fonte, mais il est impératif d'observer l'écart, sinon la fonte cassera simplement la brique déjà posée pendant le fonctionnement. Les grilles sont installées sans mortier, l'écart est maintenu à 5 mm. La grille de nettoyage doit être facile à retirer et ne doit en aucun cas être inondée de solution.

Il existe plusieurs types de portes - four, nettoyage, soufflage. Lors de leur installation, vous devez utiliser un fil. Il est impératif de vérifier la bonne installation afin que la porte ne soit pas biaisée. Pour la fixation des portes, il y a des trous spéciaux à travers lesquels les faisceaux de câbles sont insérés. La plaque de cuisson en fonte n'est installée que si le four est de conception appropriée.

Aujourd'hui, les fabricants proposent de nombreuses options de matériaux pour la pose de poêles, y compris des briques en argile réfractaire. Mais son coût est élevé, la construction d'un four entièrement en chamotte est déconseillée. Il est préférable de faire une construction en briques de four rouges et d'utiliser des briques en argile réfractaire pour le compartiment du four.

Silicate

Les briques de silicate sont très demandées dans la construction, leur popularité est due à leur résistance, leur disponibilité et leur faible coût. L'indice de chaleur spécifique est de 0,75 à 0,85 kJ et sa densité est de 1000 à 2200 kg / m3.

Le produit a de bonnes propriétés d'isolation phonique. Un mur fait de produits silicatés isolera la structure de la pénétration de divers types de bruit. Il est le plus souvent utilisé pour la construction de cloisons. Le produit est largement utilisé comme couche intermédiaire dans la maçonnerie, qui agit comme un isolant acoustique.

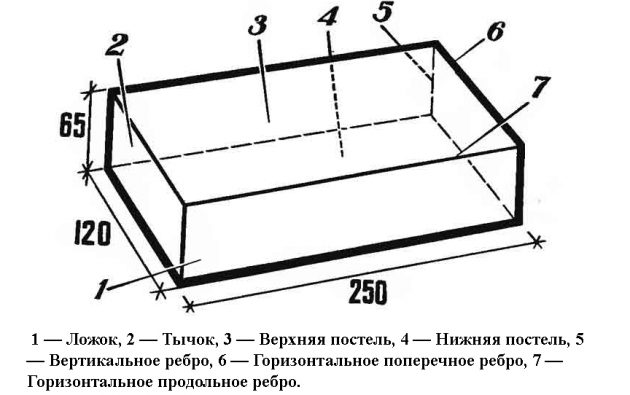

Schéma de brique de silicate

Comment plier la chambre de combustion de la fournaise de vos propres mains

La chambre de combustion de la fournaise se compose de soufflé (cendrier) avec une porte, grille et chambre de combustion (foyer) avec une porte.

Dimensions (modifier) sont déterminées en fonction du volume de bois de chauffage pour un chargement simultané. La largeur de la chambre de combustion est égale à sa porte ou légèrement plus large des deux côtés.

Hauteur la chambre de combustion doit faciliter la combustion complète du combustible, qui est obtenue par la présence d'un espace libre dans la chambre après le chargement du bois de chauffage. Hauteur recommandée 80 à 100 cm.

Référence. La profondeur du four doit pouvoir s'adapter à la longueur du matériau combustible, il n'y a pas d'autres restrictions.

La chambre de combustion est reliée au bac à cendres au moyen d'une grille... Ce dernier est conçu pour fournir de l'air lors de la combustion et collecter les cendres. Lors de l'installation de la grille, il est nécessaire de l'approfondir sous le niveau de la porte du four afin d'éviter que des charbons ardents ne tombent sur le sol.

La chambre de combustion doit avoir des biseaux dans le sens de la grille pour déplacer les cendres dans le cendrier. Écart entre la maçonnerie et la grille ça devrait être pas moins de 5 mmpour empêcher la brique de se casser en raison de la différence de dilatation du matériau de la brique et du métal à haute température.

Le choix des matériaux pour la maçonnerie et les sols, plutôt que pour traiter la structure

La structure est fabriquée à partir de briques rouges d'argile avec revêtement (doublure) matériel réfractaire. Lors du choix d'un matériau en brique, vous devez faire attention au fait qu'il n'est ni brûlé ni fissuré. Les briques de haute qualité adaptées à la maçonnerie des poêles ont des bords lisses, des bords tranchants et une couleur uniforme, un son clair et presque métallique est entendu lorsque vous appuyez dessus.

Attention! La brique de silicate ne convient pas à la construction de l'appareil.

Les matériaux suivants seront requis:

- brique rouge - pour les murs;

- briques réfractaires et en forme de coin (argile réfractaire) - pour la formation de doublure et de chevauchement;

Photo 1. Briques réfractaires utilisées pour la pose de la chambre de combustion du four. Avant d'utiliser le matériau, vous devez vous assurer de son intégrité.

- argile, sable, eau - pour la solution;

- fonte grille;

- des portes chambre de combustion et ventilateur;

- bandes ou fils d'acier - pour la fixation des portes;

- feuille d'amiante - pour un joint ignifuge entre la maçonnerie et les portes.

Pour assembler la maçonnerie de four vous pouvez acheter un mélange prêt à l'emploi ou alors préparez vous-même la solution. Dans la zone à haute température, les compositions sont utilisées exclusivement à partir d'argile rouge, de sable et d'eau propre. La qualité de la solution dépend de la viscosité, de la plasticité et de la teneur en graisse de l'argile. Le sable du bâtiment doit être exempt de saletés et d'impuretés.

Préparation des instruments

Faire une structure de vos propres mains permettra ensemble d'outils requis:

- marteau de four;

- Maître OK - pour appliquer la solution;

- grande capacité - pour la préparation de la solution;

- niveau du bâtiment - contrôler l'exactitude de la maçonnerie;

- instruments de mesure - règle, ruban à mesurer, carré;

- lignes à plomb - pour définir le contour extérieur.

Comment bien couvrir la chambre de combustion et faire le toit d'un four en brique

Pour la construction de la chambre de combustion, il faut déterminer diagramme exact le futur four et posé fondation avec une couche d'imperméabilisation.

Avant de poser sur le mortier, vous devez assembler la structure sans elle - pour un ajustement précis des briques à la taille.

La construction ressemble à ceci par étapes:

- Préparez une solution.

- Première rangée posé sur les fondations sans lacunes et formé sous le four.

- Au deuxième rang la formation du bac à cendres et la fixation de sa porte commencent. Pour ce faire, marquez le centre de la future chambre de combustion et placez le ventilateur strictement en dessous. Un fil flexible est passé à travers les trous dans le cadre de la porte et ses extrémités sont torsadées avec un faisceau. Les faisceaux de câbles sont fixés dans la couche de maçonnerie.

- Former un contour ventilateur et le lieu de pose de la grille.

- Réparer la porte coupe-feu avec un fil. Le cadre de la porte est isolé avec un joint non inflammable.

- Former les murs une chambre de combustion et une voûte avec un trou pour connecter une cheminée.

- Effectuer la doublure la chambre de combustion avec des briques réfractaires.

Important! Lors de la construction vous ne pouvez pas bander la brique simple et ignifuge en raison du coefficient de dilatation différent. Lorsqu'elle est chauffée, une telle maçonnerie éclatera.

Orienté vers

Les blocs de revêtement sont très répandus dans la décoration des murs extérieurs des bâtiments, non seulement en raison de leur aspect attrayant. La capacité thermique spécifique d'une brique est de 900 J et la valeur de densité est de 2700 kg / m3. Cette valeur permet au matériau de bien résister à la pénétration d'humidité à travers la maçonnerie.

Caractéristiques des briques de parement

Caractéristiques des briques en argile réfractaire

Important! Les principales caractéristiques des briques réfractaires en argile réfractaire sont reflétées dans les normes nationales pour les produits de ce type, cependant, dans certains cas, le fabricant peut réglementer les caractéristiques du produit avec les spécifications techniques du niveau départemental ou en usine.

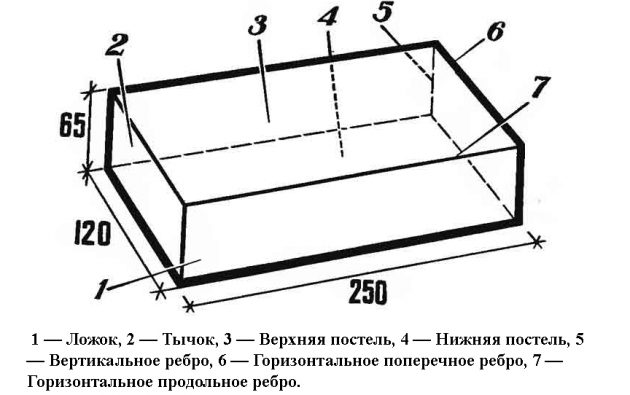

Densité

La densité de ce matériau varie de 1700 à 1900 kg / m3. Il faut comprendre que plus la densité du matériau est élevée, plus sa capacité thermique est grande et, en règle générale, elle est mécaniquement plus durable. Cette dernière circonstance a également une qualité négative, en ce sens qu'un matériau à haute résistance est difficile à traiter pour lui donner certaines formes géométriques et dimensions lors de son montage dans la maçonnerie du four.

Résistance au feu

La résistance au feu standard varie de 1100 à 1800 degrés Celsius. De plus, pour les conditions de fonctionnement du poêle de sauna, un indicateur de 1400 degrés suffit amplement.

Force

Le degré de résistance mécanique est compris entre M 75 et M 250. Comme mentionné ci-dessus, l'usinabilité du matériau dépend directement de l'indicateur de résistance mécanique, afin de lui donner une certaine taille ou forme.

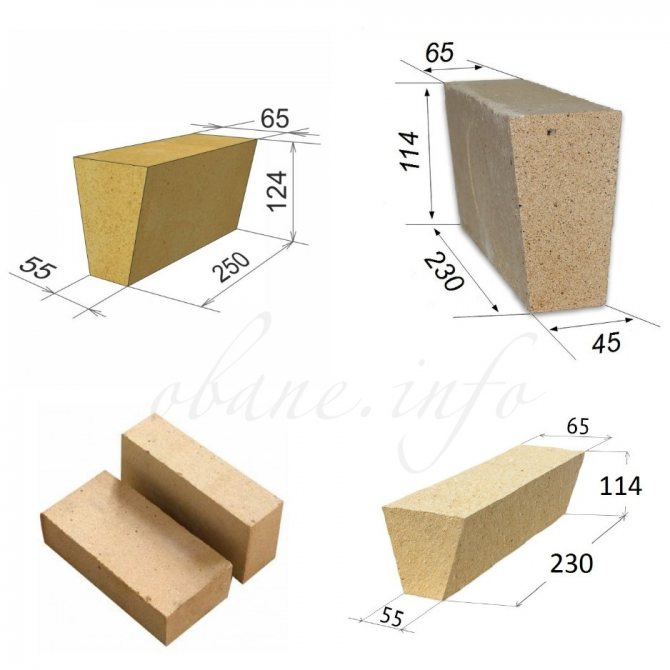

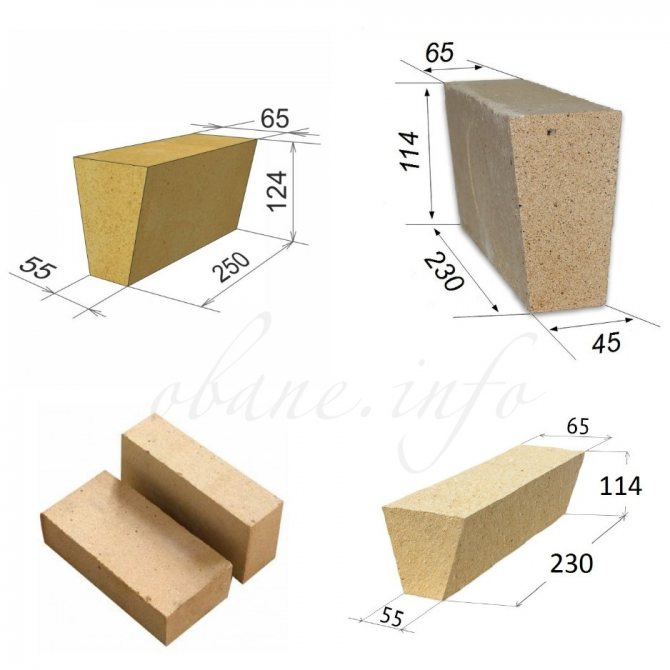

Il sera utile de donner un tableau d'information reflétant le poids des briques en argile réfractaire, emballées en usine sur une palette en bois standard:

| Nom du produit | Dimensions linéaires d'un produit, en mm | Nombre de briques dans une palette, pcs | Poids brut d'une palette, t |

| Brique droite, grade ШБ - 5 | 230×114×65 | 385 | 1,309 |

| Brique droite, grade ШБ - 8 | 250×124×65 | 297 | 1,188 |

| Brique de grand livre, grade ШБ - 6 | 230×114×40 | 630 | 1,350 |

| Brique à bout biseauté, grade ШБ - 22 | 230×114×65×55 | 420 | 1,302 |

| Brique à bout biseauté, grade ШБ - 23 | 230×114×65×45 | 420 | 1,218 |

| Brique nervurée, marque ШБ - 44 | 230×114×65×55 | 420 | 1,302 |

| Brique nervurée en coin, | 230×114×65×45 | 420 | 1,176 |

| nuances ШБ - 45 dalles en argile réfractaire, grades ШБ - 94 | 460×230×75 | 84 | 1,367 |

Les plaques réfractaires de four sont également largement utilisées dans la formation de leurs parties chaudes et permettent la formation d'avions avec un seul élément.

Marque de résistance au gel

Cet indicateur caractérise la capacité d'un matériau à résister à un certain nombre de cycles d'exposition à des températures négatives sans signes de déformation ou de destruction permanente. Dans les conditions d'utilisation périodique d'un bain de campagne, il s'agit d'un indicateur objectif important qui détermine la durabilité de l'appareil.

Coefficient de conductivité thermique

Le paramètre spécifié définit. La rapidité et l'efficacité avec lesquelles le four se réchauffera et la quantité d'énergie thermique que le matériau rayonnera dans l'espace environnant. De manière caractéristique, les briques en argile réfractaire de différentes marques ont approximativement le même coefficient de conductivité thermique, qui fluctue à moins de 0,6 W / m C.

Réfractaire

Les blocs réfractaires peuvent être divisés en plusieurs types:

Types de briques réfractaires

- carborundum;

- magnésite;

- dinas;

- argile réfractaire.

Des produits ignifuges sont utilisés pour la construction de fours à haute température. Leur densité est de 2700 kg / m3. La capacité thermique de chaque type dépend des conditions de fabrication. Ainsi, l'indice de capacité thermique d'une brique de carborundum à une température de 1000 ° C est de 780 J.La brique en argile réfractaire à une température de 100 ° C a un indice de 840 J, et à 1500 ° C ce paramètre augmentera à 1,25 kJ.

Mortier de maçonnerie

Le mortier pour la maçonnerie doit être pris à partir d'argile, le ciment ordinaire dans ce cas est complètement inapproprié. Avant de préparer l'argile, vous devez faire tremper, laver et tamiser le sable. Il est nécessaire de ne prendre que la rivière, pas de grumeaux et le contenu de limon qu'il contient n'est pas autorisé. La fraction est recommandée de 1 à 1,5 mm. Lors de la préparation du mortier de maçonnerie, un rapport de 1: 2 ou 3: 2 parties de sable à l'argile est observé.

Il existe plusieurs méthodes pour fabriquer un mortier de maçonnerie d'argile de haute qualité:

Un poêle en brique réfractaire durera de nombreuses années, car le matériau n'est pas sujet à la destruction lors de températures extrêmes.

Une solution est pétrie à partir de l'argile et du sable préalablement imbibés, puis une boule d'un diamètre de 5 cm est formée.Vous devez ensuite la poser sur une planche de bois, puis la presser avec une deuxième planche. Si l'argile s'effrite, la solution est de mauvaise qualité, elle ne peut pas être utilisée. Si les fissures occupent 1/3 du volume, le mortier est excellent pour la pose du poêle. Si les fissures occupent la moitié du volume, vous devez ajouter du sable, puis vérifier à nouveau la ductilité.

Influence des conditions de température

La qualité est fortement influencée par le régime de température. Ainsi, avec une densité moyenne du matériau, la capacité thermique peut différer en fonction de la température ambiante.

Tableau de comparaison de la conductivité thermique des bûches avec maçonnerie

De ce qui précède, il s'ensuit qu'il est nécessaire de sélectionner un matériau de construction en fonction de ses caractéristiques et de son champ d'application. Il sera donc possible de construire une salle qui répondra aux exigences nécessaires.

Vidéo connexe: Types de briques

Publications connexes

Avantages et inconvénients des briques en céramique

Tailles standard d'une brique et demie

Variétés et domaine d'application des briques en argile réfractaire

désavantages

Sur la base de ce qui précède, une conclusion sans ambiguïté peut être tirée: le mythe de la nocivité des briques en argile réfractaire n'a aucune justification factuelle. De plus, il est difficile même d'expliquer simplement la cause de son apparition. Il est possible que le matériau ait involontairement «souffert» du fait que la production de briques en argile réfractaire elle-même, comme la plupart des autres matériaux de construction, en particulier avant l'avènement des technologies modernes, n'était souvent pas un modèle pour les écologistes.

Quoi qu'il en soit, l'expérience de nombreuses années de fonctionnement du matériau nous permet d'affirmer sans équivoque que lorsqu'il est exposé à des températures élevées (même extrêmement élevées), absolument aucune substance nocive pour l'homme n'est libérée. Il est difficile d'attendre le contraire, d'autant plus que dans la production de briques en argile réfractaire, on utilise un matériau dont la pureté écologique est difficile à mettre en doute, à savoir l'argile. Vous pouvez même faire un parallèle avec la poterie, qui accompagne l'homme depuis plusieurs centaines d'années.

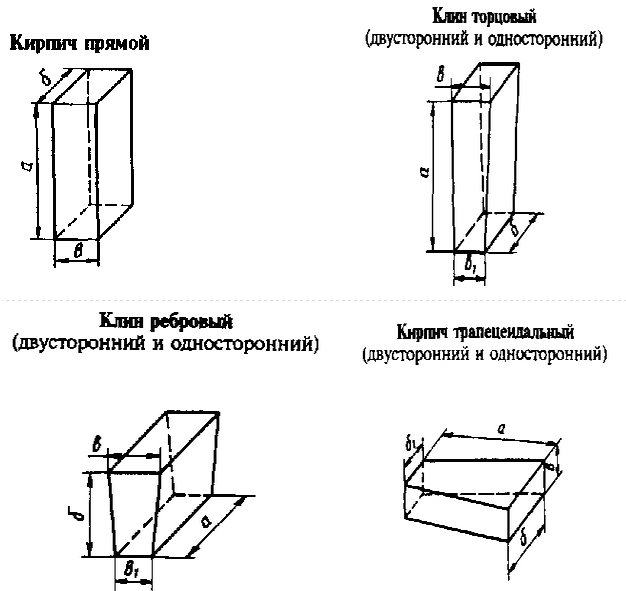

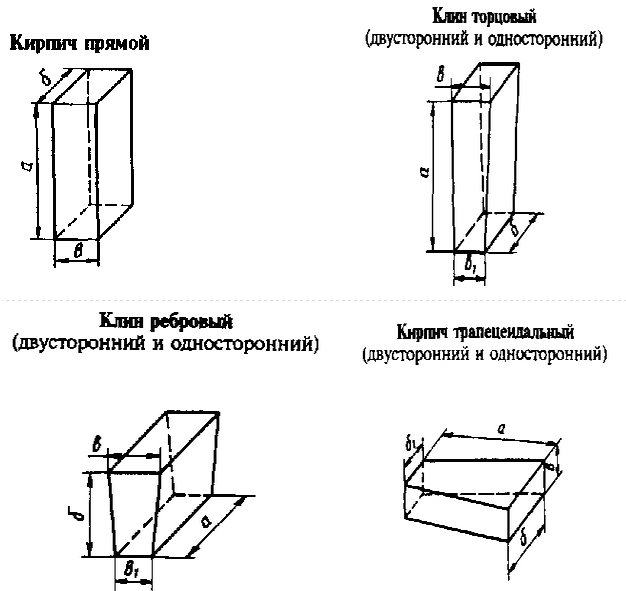

Formes possibles de briques en argile réfractaire.

Cela signifie-t-il que les briques en argile réfractaire n'ont aucun défaut? Bien sûr que non. Plusieurs principaux peuvent être notés:

- Les briques en argile réfractaire sont difficiles à manipuler et à couper en raison de leur haute résistance. Cet inconvénient est partiellement compensé par la variété des formes des briques en argile réfractaire, qui permettent d'obtenir presque tous les plaisirs du design sans couper le matériau.

- Même dans un lot du produit, des écarts dans la taille des briques sont perceptibles et il est problématique d'obtenir une plus grande unification des blocs en raison des particularités de la technologie de production.

- Le coût élevé du matériau par rapport à la brique ordinaire. Il est également impossible d'éviter cet inconvénient: les conditions opératoires nécessitent l'utilisation d'un matériau adapté. L'utilisation de briques conventionnelles non réfractaires réduit fortement la durée de vie de la structure ou nécessite l'utilisation de moyens supplémentaires pour la traiter.