Argile de chamotte - une synthèse du naturel et de l'humain

Chamotte est un mot emprunté à la langue française, qui sonne récemment avec une vigueur renouvelée. Lassés des délices contre nature et de la brillance plastique, les gens ont tendance aux matériaux naturels, parmi lesquels l'argile réfractaire occupe une place de choix. Cependant, il n'est pas possible d'obtenir un tel matériau sans la participation humaine - l'argile blanche spéciale de kaolin doit être brûlée dans des fours rotatifs à une température d'environ un millier et demi de degrés Celsius, car elle est dans des conditions si extrêmes qu'elle perd complètement sa plasticité , perd toute l'eau associée à ses molécules ...

Grâce à cela, la chamotte acquiert des propriétés proches de celles d'une pierre. Les morceaux de chamotte qui en résultent sont broyés dans des moulins spéciaux et déjà sous cette forme sont vendus sous forme de masses sèches de construction ou sont utilisés pour la production de briques de chamotte. Il convient de noter que non seulement les constructeurs, mais aussi les concepteurs ne sont pas indifférents à la chamotte. L'argile de chamotte a une sorte de beauté discrète inexplicable, une texture spéciale, un esprit naturel, grâce auxquels les objets fabriqués à partir de ce matériau sont capables de décorer même les intérieurs les plus sophistiqués, cette méthode d'application n'est donc pas rare. Dans un environnement créatif, l'argile réfractaire est utilisée pour fabriquer des plats en céramique, des carreaux et des figurines.

Les constructeurs, quant à eux, essaient d'utiliser de l'argile réfractaire texturée non seulement pour faire face aux surfaces exposées à des températures élevées (tous les mêmes cheminées et poêles), mais même pour les façades des maisons!

L'argile de chamotte se trouve également dans les quincailleries sous le nom de kaolin - l'essence de cela ne change pas. La couleur de ce matériau va du blanc crème au gris-brun. La chamotte est activement utilisée à la fois pour créer un mortier pour la pose de briques, pour mélanger les mortiers et pour le plâtrage. Lors de l'achat, assurez-vous que l'argile n'est pas restée longtemps sur les étagères - sinon elle pourrait perdre ses propriétés, car les magasins ne résistent pas toujours aux conditions dont ils ont besoin. Une exposition prolongée à l'air humide peut complètement ruiner la chamotte, comme c'est le cas avec le ciment. Il est plus coûteux d'utiliser un tel matériau.

Mortier d'argile, application et fabrication

Le mortier d'argile pour la pose de poêles est fabriqué principalement par des professionnels. Ce travail n'est pas si simple, il demandera beaucoup de temps et d'efforts. Bien que ce ne soit pas difficile. S'il faut dire que ce n'est pas vraiment de l'argile, elle est majoritairement fabriquée avec des additifs. Par exemple, le mortier d'argile pour plâtre est principalement fabriqué avec des additifs de chaux, puis le mélange se pose assez élastique et correctement.

Cette composition est la meilleure option pour la pose des parties fonctionnelles de la cheminée, elle résistera également parfaitement à la cuisson au charbon dans divers poêles. Il est également utilisé avec succès lors de la pose d'un barbecue. Certes, il vaut la peine de dire que cela ne conviendra pas à la fabrication de fondations à coup sûr. Mais dans certains cas, il est tout simplement irremplaçable.

Attention: Les poêles expérimentés peuvent facilement déterminer la teneur en graisse de l'argile et simplement au toucher. Si vous n'avez pas une telle pratique, vous devrez tout faire en fonction de la technologie. Et faites tout aussi précisément que possible.

- L'argile est considérée comme le matériau de construction le plus noble, car vous pouvez vous tromper et corriger l'erreur. Si la maçonnerie réalisée sur mortier de ciment ne peut pas être démontée sans se gâter, alors le four sur mortier d'argile peut être démonté tout simplement, sans laisser de déchets.Lors de travaux de réparation, le matériau de revêtement et les briques posés sur un mortier d'argile peuvent toujours être conservés dans leur forme d'origine.

- Lors de la construction d'un poêle, en moyenne, il faut environ trois seaux de mélange pour cent pierres. À partir de ce calcul, vous devez déterminer le volume de matériau et de mélange dont vous avez besoin.

- Si les joints sont plus épais, l'argile entre les briques ne pourra pas résister aux changements de température et commencera à s'effondrer, formant des fissures dans lesquelles l'air pénètre. Cela conduit à une détérioration de la traction, à une augmentation de la consommation de carburant, ainsi qu'à la possibilité que du monoxyde de carbone pénètre dans les locaux où vivent les personnes.

- On pense que les indicateurs de résistance du mélange peuvent être augmentés en utilisant une variété d'impuretés. Par exemple: dix kilogrammes d'argile nécessiteront un kilogramme de ciment, ainsi que cent à cent cinquante grammes de sel de table. Mais nos ancêtres utilisaient à peine du ciment et les poêles, fabriqués par leurs mains, duraient des décennies. Si toutes les parties constitutives sont sélectionnées correctement, rien ne devra être ajouté à la solution d'argile, mais une variété de recommandations, ce n'est qu'une option pour le filet de sécurité.

- Le mortier utilisé pour la maçonnerie doit être gras (ce qui veut dire normal) et plastique. Une fois sec, le mélange gras commence à réduire son volume et se fissure, le maigre n'a pas la force requise. Il y a des dépôts d'argile à partir desquels une solution à teneur normale en graisse est fabriquée sans qu'il soit nécessaire d'ajouter du sable. Dans certains cas, il est nécessaire de mélanger plusieurs types d'argile, qui sont extraits à différents endroits, tout en respectant un dosage strict.

- Au tout début, ils sont mélangés dans une version sèche, après quoi ils se dissolvent avec l'humidité. Si la teneur en argile est plus huileuse, il est nécessaire d'y ajouter du sable, dont la quantité peut être très différente - de la moitié à cinq parties.

Attention: Dans la plupart des cas, l'argile au mortier est dans un rapport de deux pour un ou un pour un. L'eau représente environ un quart du volume d'argile.

- Une quantité importante de sable interfère avec les variétés grasses, dans lesquelles il ne devrait pas y avoir d'impuretés. Il est tamisé à l'avance à l'aide d'un tamis à cellules à la lumière d'un millimètre et demi à un millimètre et demi au moins. Les argiles maigres devront être torturées, ce qui signifie qu'il devient nécessaire d'en retirer l'excès de sable.

Argile de chamotte - comment se reproduire et avec quoi mélanger?

Dire que ce matériau est facile à travailler ne serait pas tout à fait correct - de nombreux débutants utilisant de l'argile réfractaire se plaignent que le plâtre qui en est issu se fissure et s'effrite, et que la maçonnerie sur mortier en argile réfractaire ne tient pas fermement. Il faut se rappeler que lors de la cuisson, l'argile perd presque complètement ses propriétés plastiques, et notre tâche, lors du mélange d'une solution, lui retourne au moins partiellement ces caractéristiques ou les donne à la solution en utilisant d'autres composants, par exemple, une colle spéciale ou ordinaire Le sable de quartz.

Règles de préparation de la solution

Préparation du mortier d'argile

Pour préparer le classeur, vous aurez besoin de:

- Versez la quantité d'argile préparée et une petite quantité d'eau propre.

- Laisser le mélange pendant 12 à 48 heures pour obtenir un trempage de haute qualité de l'argile. La pièce dans laquelle le récipient se tiendra doit être suffisamment sèche et chaude.

- Remuez l'argile avec de l'eau de temps en temps.

- Ajouter du sable et bien mélanger tous les ingrédients pour obtenir une consistance uniforme de la solution.

- Le sel et les autres composants doivent être introduits progressivement, en remuant constamment la composition.

Vous pouvez vérifier la plasticité de la solution finie en y faisant un flagelle de 1,5 cm d'épaisseur, sa longueur ne doit pas dépasser 20 cm, puis le rassembler dans un anneau et observer les changements. Lorsque des fissures apparaissent, il est nécessaire d'ajouter de l'argile à la solution, mais s'il n'y en a pas, il n'y a pas assez de sable dans le mélange.

Le garrot s'est avéré être en plastique et seules quelques petites fissures sont apparues dessus? Ensuite, il est temps de commencer à poser le poêle! N'oubliez pas que vous ne pouvez obtenir d'excellents résultats de maçonnerie que si vous utilisez des ingrédients de haute qualité et leur rapport correct dans la composition, vous devez donc étudier attentivement cette question avant de commencer le travail!

pechiexpert.ru

Comment se reproduire et avec quoi mélanger l'argile réfractaire - schéma étape par étape

Étape 1: infuser la poudre sur l'eau

Pour préparer une solution d'argile réfractaire pour le plâtre, nous avons besoin d'un paquet de poudre d'argile réfractaire. Versez la poudre dans un récipient, en ajoutant progressivement de l'eau, jusqu'à ce que la poudre soit complètement recouverte d'eau. Avant de diluer la solution finale, l'argile chamotte doit être infusée pendant au moins trois jours.

Étape 2: fabrication du lot final

Après avoir laissé reposer pendant le bon moment, remuez à nouveau le mélange résultant, en ajoutant un peu de sable de quartz et de l'eau, si nécessaire, si nécessaire. Si la solution s'avère liquide, vous pouvez saupoudrer plus de poudre, diluer trop épaisse avec de l'eau supplémentaire. Dans sa consistance, la solution prête à l'emploi doit ressembler à de la crème sure - avec une telle densité, elle ne s'écoulera pas de la surface et collera bien au mur.

Bien sûr, vous pouvez également acheter une composition pour un mélange instantané - il n'est pas nécessaire d'insister pendant trois jours, mais cela coûte également plus cher. Dans tous les cas, la colle de construction PVA doit être ajoutée à la composition résultante, il ne fera pas de mal de renforcer une telle solution avec de la fibre de verre écrasée. Pour le plâtrage avec une telle solution, des compétences particulières ne sont pas nécessaires - il suffit de préparer une grande et une petite spatule à l'avance et d'appliquer la solution uniformément sur la surface.

Étape 3: préparer la surface

Sur la base des propriétés plastiques réduites de la chamotte, il est impératif que la surface à enduire soit munie d'un treillis, et pour améliorer l'adhérence, marchez avec un bon apprêt. Comme nous parlons le plus souvent de poêles à plâtre et de cheminées, l'apprêt doit être résistant à la chaleur et le treillis doit être en métal. Dans ce cas, vous compensez la plasticité de la chamotte et obtenez la réfractarité la plus élevée du plâtre.

Des proportions optimales d'ingrédients pour la préparation de la solution

Mortier d'argile correct

Selon les propriétés de l'argile utilisée, le rapport des ingrédients dans la solution peut être complètement différent. Ainsi, préparer un mélange d'argile maigre nécessite une diminution de la quantité de sable dans la solution. L'argile huileuse nécessite une multiplication par 2 de la proportion de sable, ce qui doit également être pris en compte. Le meilleur rapport argile / sable dans un mortier est de 1: 1.

Pour obtenir une structure solide et durable, le mortier doit être préparé selon le schéma suivant: mélanger 10 kg d'argile, 1 kg de ciment et 150 g de sel. Bien qu'il soit tout à fait suffisant de choisir des matériaux de haute qualité et de les mélanger dans le bon rapport, même sans l'utilisation d'impuretés supplémentaires.

Comment préparer le mortier de maçonnerie?

L'un ou l'autre type de mélange pour four d'argile acheté dans un magasin est préparé selon les instructions sur l'emballage, il n'y a pas de questions ici.

S'il est décidé d'utiliser un mortier fait maison pour la pose du poêle, les principales conditions dont dépend la qualité de la préparation du mélange sont deux: la préparation correcte des composants et le respect des proportions des composants.

En prenant l'exemple d'un mortier argilo-sable, nous considérerons les opérations préliminaires et les règles de mélange.

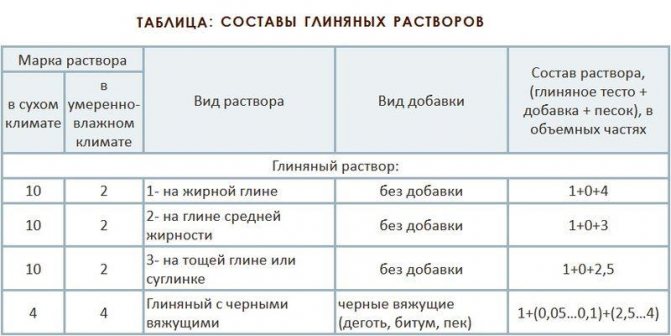

En utilisant les données de ce tableau comme base, vous pouvez obtenir un mortier de maçonnerie de haute qualité en ajustant légèrement les proportions en fonction des paramètres des composants utilisés.

L'argile naturelle préparée pour le poêle doit être nettoyée des impuretés étrangères - tout ce qui est étranger (restes de plantes, pierres, débris) est enlevé manuellement et les gros morceaux sont cassés. Ensuite, la masse est frottée à travers un treillis métallique avec un maillage d'environ 3 mm.

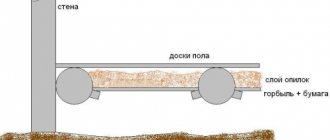

Un tel "poinçonnage à sec" est une procédure laborieuse, il est donc plus rationnel de pré-tremper l'argile nettoyée manuellement pendant 2-3 jours dans une auge en étain - posez-les en couches de 12-15 cm, en les mouillant abondamment, puis recouvrez l'ensemble. marque-page avec de l'eau (rapport approximatif: 1 partie d'eau pour 4 parties d'argile). Après 2 jours, bien mélanger avec vos pieds ou avec un mélangeur et frotter à travers un tamis avec une maille de 2-2,5 mm.

Façons de faire tremper l'argile

Le sable est préparé pendant le trempage. Le sable d'argile réfractaire ne nécessite pas de préparation, sauf qu'il est tamisé s'il est acheté en vrac. Et le sable de rivière doit être tamisé à travers un tamis d'une maille de 1-1,5 mm, puis rincé à l'eau courante dans un récipient jusqu'à disparition de la turbidité et disposé sur un plan incliné propre afin d'éliminer au maximum les résidus d'humidité.

Il n'y a pas de rapport strict des volumes de ces composants, car toute argile contient initialement une certaine quantité de sable. Par conséquent, la proportion peut être de 1: 2 à 1: 5, idéalement l'argile ne doit remplir que les vides de la solution entre les grains de sable.

Afin d'avoir une idée approximative du rapport volumétrique des composants, le godet est rempli à 1/3 d'une partie d'une suspension d'argile lorsqu'il est prêt, puis du sable est versé le long du bord. Les matériaux sont soigneusement mélangés dans n'importe quel récipient à la consistance souhaitée avec l'ajout de la quantité d'eau requise. La préparation du mélange pour la pose du four est vérifiée comme suit - il doit être maintenu sur la truelle après avoir tourné son plan vers 1800 et glisser dessus lorsqu'il est en position verticale.

Test de l'état de préparation du mortier argilo-sable

Si le mélange passe de l'inverse à 180

base, vous devez y ajouter de l'argile. Si la solution ne glisse pas du plan vertical, ajoutez du sable. Après correction, le contrôle est répété.

Après avoir testé la solution de cette manière, un rapport volumétrique approximatif des composants est obtenu.

Le mortier argilo-sable est utilisé dans les zones de four avec des températures allant jusqu'à 1000 0C. Le remplacement complet ou partiel du sable de rivière par du sable de chamotte vous permet d'utiliser le mélange pour la pose d'un four avec une température de fonctionnement allant jusqu'à 1800 0C, y compris dans les endroits de contact direct avec une flamme.

Variantes du style classique des fours en pierre

Caractéristiques du mélange résultant

La solution d'argile a certaines limites dans le domaine d'utilisation. Les zones les plus chaudes sont celles qui conviennent le mieux: le four et les fragments de structure accumulant la chaleur. Cela est dû au fait que la solution résultante résiste parfaitement à des températures élevées et à une exposition directe aux flammes, mais devient rapidement inutilisable lorsque du condensat pénètre ou une contrainte mécanique importante.

Sur une note! En raison de son adhérence fiable, la composition d'argile est capable de servir pendant de nombreuses années même dans des conditions d'utilisation intensive à des températures allant jusqu'à 1000 ° C.

Le mortier de terre est utilisé depuis des temps immémoriaux pour la maçonnerie des poêles

Avantages:

- Respect de l'environnement. Tous les composants sont d'origine naturelle et n'émettent pas de substances nocives pour la santé humaine.

- Disponibilité. Les composants peuvent être extraits, préparés à la main ou achetés à un prix raisonnable.

- Facile à démonter. S'il devient nécessaire de déplacer ou de remplacer une section du four, les travaux ne nécessiteront pas d'efforts importants. Le mélange peut être bien enlevé et les briques restent propres et intactes.

Mais il faudra de sérieux efforts et du temps pour obtenir les propriétés positives nécessaires.

Méthodes de contrôle de la qualité de la substance obtenue

En consistance, la pâte d'argile de haute qualité ressemble à de la crème sure. La plasticité du mélange fini est vérifiée d'une ou plusieurs manières.

- La solution est prise avec une truelle ou une spatule, inclinée à un angle de 45 degrés. Le mortier normal ne goutte pas de la truelle, ne tombe pas en grumeaux, mais adhère à la surface de travail de l'outil.

- Le mortier est appliqué sur la brique en une couche uniforme (5 mm) et séché. Si la composition est "maigre" (contient un excès de sable), après séchage, la pâte s'effrite de la brique avec une légère contrainte mécanique. Après séchage, la solution grasse sera couverte de fissures, elle contient beaucoup d'argile et peu de sable. La pâte normale durcit en une couche uniforme sans fissures. Il ne s'effrite pas, ne s'effrite pas, ne craque pas.

Photo 1. Méthode de contrôle de la qualité de la solution: sur la première brique le mélange séché s'effrite, sur la troisième il craque, la meilleure consistance est sur la seconde.

- La plasticité du mélange fini est vérifiée avec un flagelle. Une "saucisse" d'un diamètre de 1,5 à 2 cm et d'une longueur allant jusqu'à 20 à 22 cm est roulée hors de la solution, le flagelle est lentement étiré et un objet cylindrique est enroulé autour de lui. Un petit garrot en plastique en argile maigre éclatera immédiatement. Les flagelles du mélange gras s'étireront fortement et adhéreront à la surface. Un garrot constitué d'une solution normale se rompt lorsqu'il est étiré lorsque son diamètre est réduit d'environ 20%.

Si la solution est trop épaisse (la consistance est plus épaisse que celle de la crème sure), ajoutez-y de l'eau et remuez bien.

Si la solution est liquide (s'écoule de la spatule), tous les ingrédients (argile, sable) y sont ajoutés dans les proportions sélectionnées précédemment et également mélangés.

Le mélange sans adhésifs ni ciment conserve ses propriétés après séchage. Il doit être rempli d'eau et trempé. Si la pâte est complètement sèche, le trempage prendra plusieurs jours.

Si la composition de la solution comprend des additifs chimiques, du ciment et des adhésifs, la solution séchée ne peut pas être imbibée (comme, par exemple, du mortier). Le fabricant indique ces informations sur l'emballage.

Sélection et préparation du sable

Le sable d'argile réfractaire extrait dans la rivière doit être tamisé

Différents sables sont nécessaires pour la construction de différentes parties du four. La température de combustion la plus élevée est observée dans la chambre de combustion. Un mélange d'argile et de sable de chamotte est préparé pour la chambre de combustion. Il est fabriqué en écrasant des briques en argile réfractaire. Fondamentalement, il s'agit d'argile concassée après cuisson à basse température.

Pour la maçonnerie de la coque et des conduits de cheminée, une solution à base d'argile et de sable de rivière est prise. Sa différence est une grande uniformité, un diamètre de particule moyen et petit, la rondeur de la forme. Le sable de rivière est très propre, ne contient pas d'impuretés mécaniques et ne contient pratiquement pas d'additifs organiques. Il est utilisé dans la fabrication du plâtre: le magasin recherche du matériel avec les marquages appropriés.

Étant donné que le sable extrait de la rive ou du fond de la rivière comprend différentes fractions, il doit être tamisé avant les travaux. La solution nécessite une fraction moyenne et petite: les grosses particules entraînent un fort retrait de la solution lorsqu'elle sèche. De plus, le matériel doit être rincé. Pour ce faire, vous devrez fabriquer un appareil à partir d'un tuyau métallique avec une extrémité effilée.

Comment bien chauffer le poêle pour éviter les fissures

La maçonnerie du poêle et une couche de plâtre sur le foyer ont tendance à se fissurer avec le temps. Il est important de faire la distinction entre des défauts cosmétiques mineurs, puis des problèmes réels qui nécessitent un appel immédiat chez le cuisinier.

- Des fissures aussi épaisses qu'un cheveu apparaissent sur les coutures du poêle au moment du chauffage et disparaissent lorsqu'il refroidit. De tels défauts ne sont absolument pas dangereux et ne nécessitent aucune intervention. Si vous n'aimez vraiment pas leur apparence, couvrez simplement les murs avec du carrelage et le problème sera éliminé.

- Des fissures de 1 millimètre, apparaissant au niveau des joints entre les briques et ne disparaissant pas lorsque le four refroidit, indiquent un mortier de maçonnerie mal sélectionné. Différents coefficients de dilatation des briques et de l'argile provoquent des déformations et des fissures.

- Les grandes fissures et le déplacement des briques sont le plus souvent causés par une surchauffe du poêle ou une mauvaise circulation de l'air dans la cheminée et la chambre de combustion. Si la «surchauffe» du poêle est la faute du propriétaire de la maison, alors la mauvaise dissipation thermique, lorsque certaines zones deviennent chaudes et d'autres restent un peu chaudes, est la faute du maître cuisinier.

- Des fissures fermées et cassées qui traversent les murs horizontalement ou verticalement au niveau des joints sont un signe que quelque chose ne va pas avec la fondation. Ce problème peut affecter à la fois les nouveaux poêles et les anciens qui ont résisté pendant de nombreuses années. Cela n'a aucun sens de couvrir ces fissures, le poêle doit être déplacé de toute urgence avant qu'il ne s'effondre complètement.

Ensuite, voyons comment «traiter» les défauts du four dans les cas où cela est nécessaire.

Comme mentionné ci-dessus, l'une des causes courantes de fissuration dans la maçonnerie est la soi-disant surchauffe. Cela se produit lorsque le four ne fonctionne pas correctement, qu'il chauffe trop ou brusquement et se refroidit. Les poêles dans les maisons de campagne sont les plus sensibles à cela, où les propriétaires ne viennent en hiver qu'occasionnellement.

Mais vous pouvez également surchauffer le poêle d'un immeuble résidentiel, qui fonctionne tout l'hiver. Chauffage en douceur, allumage à plein régime avec ventilateur et registre ouverts, ainsi que l'utilisation du combustible approprié - une garantie d'une longue durée de vie du poêle et de l'absence de fissures.