Caractéristiques

L'argile réfractaire est cuite dans des fours à tambour spéciaux à très haute température. Pendant le traitement, toute l'humidité s'en évaporera. En conséquence, cela devient comme une pierre. Au stade final, les morceaux d'argile sont broyés dans des moulins en grains fins ou grossiers. Selon la réglementation, l'argile réfractaire doit avoir les caractéristiques suivantes:

- absorption d'humidité - environ 7,8%;

- granulométrie - 1,9 mm en moyenne;

- teneur en humidité - pas plus de 5%;

- résistance au feu - 1530-1839 C.

Le principal avantage de l'argile chamotte est qu'elle ne rétrécit pas. Par conséquent, les joints de maçonnerie et le plâtre ne se fissurent pas lorsqu'ils sont secs.

Compte tenu des caractéristiques techniques de l'argile chamotte pour le plâtrage d'un four, il convient de noter les points suivants:

- La granulométrie correspond à deux millimètres.

- L'argile réfractaire à feu élevé n'absorbe pas plus de 10% d'humidité et à faible feu pas plus de 25% d'humidité.

- La température maximale à laquelle le matériau peut résister est de 1850 ° C.

- La teneur en humidité d'un matériau de qualité ne dépasse pas 5%.

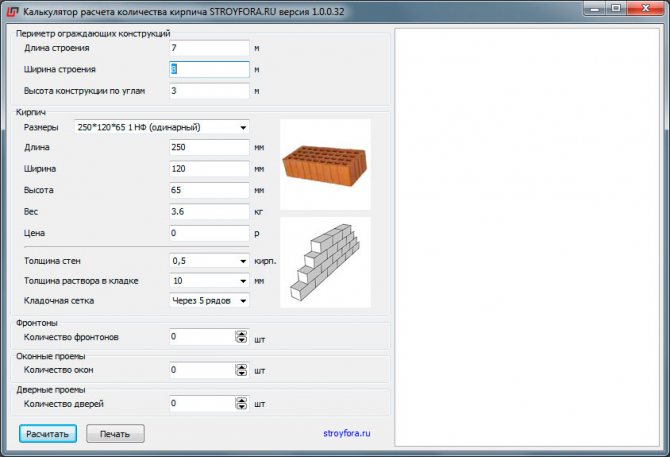

Lors de la détermination de la quantité de matériau requise, vous devez savoir:

- Un paquet d'argile standard de 20 kg suffit pour empiler 30 briques.

- Pour 1 m3 de maçonnerie, vous devez acheter 100 argile.

- La solution, préparée dans le strict respect de la technologie, devient absolument solide après 24 heures, à condition que la température de l'air ne descende pas en dessous de 10 ° C.

La pâte polymère comme source d'inspiration

Lorsque vous utilisez de la pâte polymère, la cuisson n'est pas nécessaire, mais cela crée un effet de réalisme étonnant sur le sujet. Cela a l'air très impressionnant.

La cuisson de l'argile polymère peut être effectuée dans un four avec un thermostat et sur un four fait maison. Mais le moyen le plus pratique est l'airfryer. Lors de la création de fleurs, l'airfryer ne fonctionnera pas, car elles deviendront minces. Ils ont besoin d'une température comprise entre 110 et 130 degrés.

Cela signifie qu'aucune des méthodes proposées ne fonctionne. Par conséquent, il est préférable de faire cuire de l'argile pour les fleurs dans la verrerie.

Comment pétrir correctement

Ce matériau est généralement vendu dans les quincailleries sous le nom de kaolin. La plus populaire est l'argile chamotte foncée. Pour les poêles et cheminées, ou plutôt pour leur maçonnerie, c'est juste parfait, en répétant la couleur de la brique. Le plâtrage est souvent fait avec une composition de crème légère ou de kaolin blanc.

- La poudre est versée dans un récipient approprié.

- De l'eau chaude est versée par le haut. Après cela, l'argile doit être laissée infuser pendant trois jours. Cela augmentera les propriétés plastiques du matériau cuit. Le magasin vend de l'argile spécialement préparée, qui ne nécessite pas trois jours d'infusion. Cependant, un tel matériau est plus cher.

- Ensuite, l'argile est soigneusement mélangée. Pour obtenir la consistance désirée, vous pouvez ajouter à la fois un peu d'argile et d'eau au mélange. Cela n'affectera pas la qualité de la solution finie.

Après trois jours, l'argile est soigneusement mélangée avec de l'eau.

Fabrication d'argile

Si vous souhaitez utiliser de l'argile sans cuisson, vous devez la choisir avec des additifs polymères.

Avant de commencer à modeler, l'argile polymère doit être soigneusement pétrie avec vos mains, frappée avec vos paumes. De ces manipulations, un excès d'air sortira du matériau. Ceci est nécessaire si vous décidez toujours de tirer (mais pas nécessairement). Il est plus pratique de façonner le produit en travaillant à deux mains, en commençant par les plus gros objets et en terminant par les plus petits. Une pile viendra à votre aide, c'est un outil de sculpture.Lorsque le travail est terminé, essuyez le produit avec une éponge ou une brosse humide.

Comment faire du mortier de maçonnerie

Si de l'argile est nécessaire pour la construction d'un poêle ou d'une cheminée, du sable de chamotte de quartz doit y être ajouté dans un rapport de 1x2. Un mélange normal n'est pas recommandé. Le fait est que le sable simple a un coefficient de dilatation plus élevé que l'argile chamotte. Par conséquent, il est totalement inapproprié pour la pose de poêles. Lors de son utilisation ultérieure, pendant le fonctionnement du four, des fissures peuvent apparaître dans les joints.

Le sable de rivière pour la solution d'argile réfractaire ne convient pas non plus. Il ne fournit pas le bon niveau d'adhérence à tous les éléments. En plus du sable de chamotte, il est impératif d'ajouter un peu de colle de construction PVA à l'argile actuelle. Parfois, un peu de ciment est versé dans la solution pour augmenter sa résistance. Cependant, dans ce cas, le niveau de la température maximale admissible à l'intérieur du four diminue.

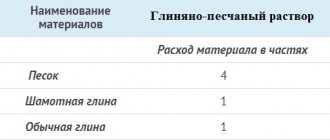

Le mortier de maçonnerie est souvent malaxé à l'aide d'une technologie différente. Dans ce cas, une partie de chamotte et d'argile bleue et 4 parties de sable réfractaire sont utilisées. Dans ce cas, on obtient une composition très plastique et de haute qualité.

Nous vous suggérons de vous familiariser avec: La chape de sol semi-sèche: instructions détaillées étape par étape

La capacité de résister à des températures élevées est ce qui rend l'argile réfractaire différente. L'utilisation de solutions basées sur celle-ci vous permet en outre d'assembler des structures très solides. Cependant, les compositions de chamotte ne sont utilisées que pour la pose de divers types d'équipements de four en briques réfractaires. Ils ne conviennent pas au rouge ordinaire. La raison est la même différence dans le coefficient de dilatation thermique. Les briques simples sont posées sur de l'argile ordinaire mélangée à du sable.

Le mortier en argile réfractaire fini doit glisser librement de la truelle sans se salir. Bien entendu, la présence de grumeaux, de caillots et d'inclusions étrangères dans le mélange n'est pas autorisée.

Le choix des composants de la solution d'argile

Pour préparer une solution d'argile de haute qualité, il est nécessaire de sélectionner correctement tous les composants.

Plusieurs composants de base sont nécessaires:

- Argile. C'est l'ingrédient le plus important, c'est lui qui confère au mélange les propriétés nécessaires: viscosité, résistance à la chaleur, résistance au feu. Tous les types de matériaux ne conviennent pas à cet événement: différentes options (en particulier celles trouvées dans la nature) contiennent de nombreux additifs qui peuvent gâcher le résultat final. Il n'est pas toujours possible de se débarrasser de ces impuretés, de plus, cela peut être une tâche très laborieuse. Et comme le facteur principal dans la construction des fours est l'étanchéité, le matériau sélectionné est pré-testé et soigneusement vérifié.

- Le sable. C'est un élément tout aussi important de la solution. Pour le travail, un matériau obtenu indépendamment peut également être utilisé, mais il doit être soigneusement nettoyé et tamisé. En conséquence, le sable ne doit contenir que des particules homogènes sans impuretés.

- L'eau. Beaucoup de gens pensent à tort que cet ingrédient ne nécessite pas de préparation spéciale, cela entraîne une perte de qualité de la composition lorsque la température augmente pour la première fois. Pour le travail, seule une eau propre et bien décantée sans inclusions étrangères convient.

Chaque composant est préparé à l'avance dans la quantité requise, de préférence avec une petite marge.

Types d'argile chamotte

Une solution d'argile réfractaire est utilisée dans les cas où il est nécessaire d'obtenir une surface parfaitement plane. En cours de travail, des coins et un profil spécial sont nécessairement utilisés. Plusieurs profilés installés sur un mur permettent d'obtenir un enduit absolument uniforme. Pendant le processus d'installation, il est recommandé d'utiliser un fil à plomb ou un niveau de bâtiment. Les coins sont utilisés pour obtenir des bords lisses, ils sont collés directement sur le plan.

Pour obtenir une surface parfaitement plane, vous devez utiliser la règle.Il est fixé à travers les profils verticaux de manière à réaliser un contact simultané de toutes les balises horizontalement.

Lors de l'installation des balises, vous devez également faire attention au niveau d'extension de la porte de combustion et du cendrier. Le niveau des profilés et des portes doit correspondre pour que la surface soit lisse, sans saillies ni dépressions.

L'argile réfractaire est souvent utilisée pour fabriquer des objets décoratifs. Il peut s'agir de carreaux, de figurines et même d'ustensiles ménagers. La plasticité d'une telle argile est donnée par des composants spéciaux ajoutés à la composition.

L'argile réfractaire peut être utilisée pour préparer un mortier de haute qualité pour la pose de poêles et le plâtrage de diverses surfaces. Lorsque vous décidez comment enduire le poêle avec de l'argile réfractaire, le respect exact de toutes les technologies vous permet d'effectuer indépendamment tout le processus, de la préparation de la solution à son application sur la surface.

Nous vous suggérons de vous familiariser avec: Comment préparer l'argile pour la pose d'un poêle

Dans ce cas, la solution est préparée un peu différemment. Sa composition doit être la suivante:

- Ciment Portland - 1 cuillère à café;

- argile réfractaire - 2 heures;

- sable de carrière - 7 heures

De l'eau est ajoutée en une quantité telle que la solution finie acquiert la consistance de la crème sure. Étant donné que l'argile cuite a une plasticité beaucoup plus faible que l'argile ordinaire, la couche de plâtre doit être renforcée avec un treillis métallique spécial. La solution est appliquée de la manière habituelle - avec une spatule.

Pour le moment, dans les quincailleries, vous pouvez acheter deux types principaux de ce matériau. L'argile cuite ordinaire est fabriquée à partir de kaolin. La deuxième variété est fabriquée à partir de briques réfractaires rejetées. Il est simplement broyé en morceaux, puis broyé en poudre de différentes granulométries. Distinguer la première variété de la seconde n'est pas trop difficile.

Nous faisons cuire des fleurs en pâte polymère

Nous plaçons les boutons floraux sur des cure-dents, qui sont collés dans n'importe quel objet mou, par exemple dans du papier d'aluminium. Nous mettons tout cela dans un plat en verre avec un couvercle et l'envoyons dans un four bien préchauffé. En moyenne, il faudra environ 2 à 2,5 minutes pour que le produit soit prêt. Mais faites attention à ce que leur couleur ne change pas et que les pétales ne deviennent pas fins. Si cela se produit, vous avez surexposé le produit. Vous pouvez déterminer le temps de maintien exact de la cuisson expérimentalement, en fonction du mode de fonctionnement de votre four et du volume du produit.

Lors de la cuisson de l'argile polymère dans le four, il est important de prendre en compte la température de la verrerie - elle ne doit pas être froide, elle peut être chauffée directement dans le four pendant qu'elle chauffe.

Brique réfractaire

La préparation d'un mortier à partir d'argile chamotte pour la pose de fours est réalisée par analogie avec des mélanges de plâtre, les méthodes d'application sont également similaires, ce qui donne un gros plus au matériau.

Le mélange de chamotte convient pour les travaux sculpturaux et la décoration, pour la construction de poêles et cheminées. Les produits deviennent durables en raison de l'évaporation de l'humidité pendant le processus de séchage de la composition d'argile. Le résultat est un matériau à haute résistance et résistant aux températures élevées.

Une caractéristique de la chamotte est la suivante:

- Il ne s'effrite pas lorsqu'il est exposé à des températures élevées.

- Le matériau résiste aux influences environnementales.

- La forme originale reste inchangée au fil du temps.

Pour la fabrication de ce matériau de construction populaire, l'argile réfractaire est également souvent utilisée. Nous avons discuté ci-dessus de la méthode d'utilisation du mélange de kaolin lors de la pose de poêles et de cheminées. Les briques réfractaires, comme vous vous en souvenez, sont posées exclusivement sur du mortier en argile réfractaire. Le résultat est une structure qui peut résister à des températures allant jusqu'à 1600 ° C.

Les briques en argile réfractaire étant beaucoup plus chères que les briques ordinaires, elles sont le plus souvent utilisées pour la fabrication uniquement des parties du poêle ou de la cheminée qui sont en contact direct avec le feu: fours, cheminées.Il est également utilisé pour fabriquer toutes sortes d'usines de production pour les industries métallurgique, chimique et manufacturière. Il peut s'agir de chaudières, de hauts fourneaux, de chambres à combustible.

Nous vous invitons à vous familiariser avec: Poêle à bois pour le bain Varvara

Conseils pratiques pour l'utilisation du mélange

Si vous enfreignez les règles généralement acceptées pour la pose de poêles, alors même avec des mélanges de très haute qualité, vous pouvez obtenir un mariage franc. Que conseillent les professionnels?

La qualité de la maçonnerie du four ne dépend pas seulement du mortier

- L'argile doit être mélangée uniquement avec un mélangeur spécial; vous ne pouvez jamais obtenir l'uniformité de la composition à la main.

- La solution peut être laissée indéfiniment. Après séchage, de l'eau est ajoutée et la composition est mélangée. Cela ne peut pas être fait avec des solutions à base de ciment, après durcissement, elles ne peuvent pas être corrigées.

- Il est permis de travailler uniquement à des températures non inférieures à + 10 ° С. Les briques doivent être sèches, le taux d'absorption d'humidité n'affecte pas les paramètres de résistance.

- La première fois, le poêle peut être légèrement chauffé au plus tôt trois jours après la fin de la pose. Il n'est catégoriquement pas recommandé de se précipiter, si la recommandation est violée, de grandes fissures peuvent apparaître à travers lesquelles la fumée pénètre dans la pièce.

- Pour la pose de la rangée extérieure de la cheminée extérieure, du ciment doit être ajouté au mélange. L'argile ordinaire avec du sable a peur de l'humidité et est progressivement lavée dans la rue. La suspension de ciment ne réagit pas aux effets négatifs des précipitations naturelles.

Pour la pose de la cheminée, utilisez un mortier additionné de ciment

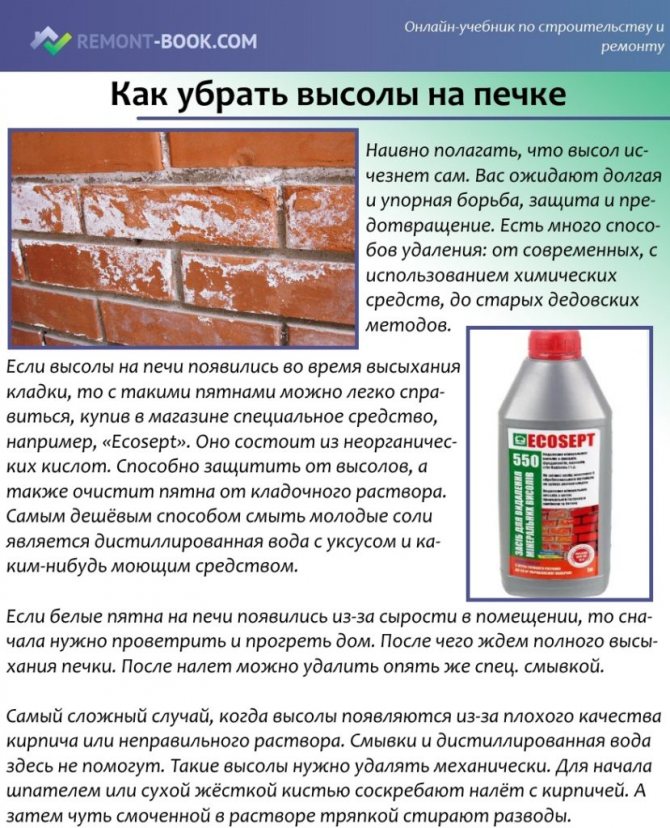

Sur des joints de mauvaise qualité après le premier four, des efflorescences peuvent apparaître, des traces blanches sont visibles en surface. C'est un phénomène très désagréable, il est éliminé sur une longue période de temps. L'efflorescence doit être soigneusement grattée, puis la surface doit être coupée avec un chiffon humide. Ces actions devront être répétées jusqu'à ce que les sels soient complètement éliminés.

Comment éliminer l'efflorescence sur le poêle

Le travail de cuisinier nécessite non seulement des connaissances théoriques et pratiques, mais aussi une grande responsabilité de l'interprète. C'est l'un des rares travaux de construction où les assistants ne sont pas impliqués, toutes les opérations sont effectuées par le maître personnellement et est entièrement responsable des résultats de son travail. Même un écart insignifiant par rapport aux technologies recommandées devient la cause d'un mariage; il faut beaucoup de temps et de ressources financières pour l'éliminer.

c2fc0120e3949c5232dc1181bdf8c449.jpe

Propriétés avantageuses de l'argile

L'argile réfractaire présente certains avantages par rapport aux autres matériaux en raison des caractéristiques suivantes:

- Longue durée de vie. Une solution d'argile chamotte ne se fissure pas, ne s'effrite pas et garde sa forme d'origine pendant longtemps.

- Propriétés adhésives élevées, grâce auxquelles le matériau adhère parfaitement à n'importe quelle surface.

- Perméabilité à la vapeur d'eau.

- Capacité à résister à une chaleur assez forte.

- Conformité en matière de sécurité et d'environnement.

Faire cuire de l'argile à la maison

Si vous voulez donner une longue vie à votre artisanat, la cuisson est un must. Pour que pendant ce processus le produit ne perde pas sa forme et ne se fissure pas, il est très important d'observer la technologie de cuisson d'argile conformément à ses normes. En raison de l'effet de la température élevée sur l'argile, le produit gagne en résistance, il «se transforme en pierre». Et si, après toutes les manipulations nécessaires, couvrez de glaçure, alors votre objet de créativité peut être utilisé dans la vie de tous les jours.

De nos jours, la pratique de la cuisson de l'argile à la maison est très populaire. Il n'y a rien de difficile ici, sauf que vous devez respecter les précautions de sécurité et avoir l'espace nécessaire, une puissance suffisante pour tirer.

Étapes de préparation de l'argile

Il est très important que les artisans à domicile sachent préparer l'argile réfractaire pour la pose de poêles. Pour ce faire, vous pouvez utiliser le schéma suivant:

- Prenez un paquet de poudre et versez-le dans un récipient préalablement préparé.

- La poudre est versée avec de l'eau et laissée gonfler pendant trois jours.

- Après ce temps, de l'eau est à nouveau ajoutée et l'argile est mélangée en même temps. Le processus se poursuit jusqu'à l'obtention d'une masse homogène.

- Dans certains cas, l'ajout de sable est autorisé.

Dans le processus de travail avec de l'argile, il est nécessaire de constamment remuer la solution, la qualité du travail en dépend. De plus, il est important de faire attention à la consistance de la solution, il est recommandé d'ajouter de l'eau à une composition trop épaisse et de la poudre à une composition liquide. Il est particulièrement important de remplir cette condition lors de la pose d'un four utilisant de l'argile réfractaire.

La quantité d'eau dans la solution joue un rôle important: la composition sèche s'effrite et s'effrite, le liquide s'écoule sur la surface de travail. Par conséquent, il est très important de savoir comment diluer l'argile réfractaire pour la pose de fours. Lors du calcul de l'eau utilisée, il convient de garder à l'esprit qu'une solution de consistance normale ressemble à de la crème sure épaisse.

Variantes et technologie de préparation de solution

Pour la maçonnerie des poêles, les proportions d'argile et de sable sont sélectionnées en fonction des caractéristiques des matériaux disponibles. Si l'argile est huileuse, la proportion de sable est augmentée; si l'argile est maigre, moins de quartz. En conséquence, une bonne composition pour le four est obtenue de manière empirique.

Comment mélanger correctement la solution

L'argile est pré-trempée dans l'eau pendant 2 à 3 jours.

Préparez la composition de maçonnerie selon plusieurs «recettes». La technologie de la méthode la plus accessible:

- L'argile est trempée pendant 2-3 jours dans une boîte en bois ou dans une auge en étain. Après 3 jours, mettez du sable et, enfilez des bottes, piétinez le mélange jusqu'à ce que tous les grumeaux soient cassés.

- Ensuite, la solution est malaxée avec un pilon et les mains pour écraser tous les petits grumeaux.

- Un mortier normal adapté à la construction d'un four glisse hors de la pelle, mais ne s'écoule pas. Si vous placez une couche de 3-4 mm entre 2 briques, après 5 minutes, les pierres ne se détachent pas.

- Si le mélange est trop gras, ajoutez du sable - pas plus de 15% du volume, et répétez toutes les manipulations.

La méthode suivante est recommandée si de l'argile normale est utilisée.

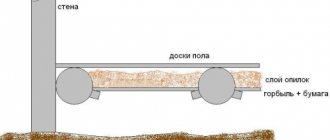

- Tout d'abord, ils construisent un parquet en bois avec des côtés - un attaquant.

- L'argile est posée sur le percuteur en couches et humidifiée avec de l'eau. Lorsque le matériau s'est ramolli, il est retourné, ratissé en tas et en lits, nivelé et fouetté en morceaux avec une pelle. Toutes ces opérations sont répétées jusqu'à ce que la solution devienne complètement homogène.

Rapport sable / argile

Pour l'argile grasse, les proportions de sable sont augmentées, pour les maigres, elles sont réduites.

Le volume et le rapport des ingrédients varient considérablement. La meilleure combinaison est le rapport sable / argile 1: 2 ou 1: 1. Le volume d'eau est d'environ 1/4 de la quantité de minéral.

En fait, les proportions sont déterminées par la teneur en matière grasse du minéral. Avec une teneur élevée en matières grasses, 2 parties d'argile peuvent représenter 4 parties de sable. Si le matériau est maigre, la proportion de sable est divisée par deux.

Composants principaux

Pour préparer une solution de four résistant à la chaleur, vous aurez besoin de sable, d'eau et d'argile. L'argile doit avoir une teneur moyenne en matières grasses. Dans le langage professionnel, l'argile est appelée grasse, maigre et normale. Le gros a un risque de craqueler, et le maigre ne tient pas bien sa forme et commencera à s'effriter avec le temps.

| L'aptitude de l'argile à la maçonnerie est déterminée en pressant une balle entre deux planches de bois. Le matériau doit rétrécir et ne pas se fissurer (la compression ne représente pas moins de 30% du volume avant l'apparition de fissures). |

Un autre ingrédient important est le sable. Le sable de quartz blanc est utilisé pour la pose de la chambre de combustion (la proportion d'argile ne dépasse pas 2%); il n'est pas recommandé d'utiliser du sable jaunâtre pour préparer un mélange réfractaire. Le sable doit avoir une granulométrie allant jusqu'à 1 mm. Il est conseillé d'utiliser des matières premières de monofraction, un tel sable étant constitué des mêmes grains de quartz arrondis. Le sable polyfractionnel a une granulométrie mixte - il sera plus difficile de trouver la bonne quantité pour le mélange.

Une pelle convient pour travailler avec du sable.

Le sable peut être extrait par vous-même s'il y a une source appropriée à proximité. Si le sable est prélevé sur la rive du fleuve, il ne doit pas contenir de grosses particules de matière organique telles que du limon ou des algues. De petits organismes y seront toujours présents, donc votre propre sable doit être préparé à l'avance. En production, il est généralement soumis à un traitement thermique. Seul, la masse de sable doit être rincée à l'eau. Le sable est préalablement passé à travers un tamis avec des mailles de 1 à 1,5 mm.

Le tamis peut être de différentes formes, l'option la plus courante étant un tamis de construction rectangulaire.

La proportion de sable est choisie en fonction de la teneur en graisse de l'argile. Habituellement, les ingrédients sont mélangés dans un rapport d'une partie d'argile pour trois ou deux parties de sable. Pour la maîtrise de soi, vous pouvez mélanger une portion test de la solution. Pour vérifier, les saucisses cylindriques sont roulées dans de l'argile avec différentes quantités de sable, qui, après séchage, sont enroulées autour du manche d'une pelle ou d'un autre objet cylindrique. Le mortier, normal pour la maçonnerie, se fissure en surface, l'intérieur de la saucisse reste humide. L'absence de cassures indique que la solution est trop grasse; de grandes cassures apparaissent à pleine profondeur sur la solution maigre. Il est préférable de prendre de l'eau pour le mélange légèrement acide avec un niveau de dureté moyen. Le liquide ne doit pas contenir d'algues ou d'autres éléments organiques. S'il entre dans la solution, même une petite fraction de matière organique contribuera à la destruction de la maçonnerie à l'avenir.

Sélection de mélanges pour les éléments structurels du four

Un mortier réfractaire à l'argile réfractaire est nécessaire pour poser la chambre de combustion et les éléments à proximité d'un feu ouvert

Pour choisir les matériaux de maçonnerie, il faut garder à l'esprit que le poêle se compose de plusieurs éléments:

- L'oreiller de fondation est un élément monolithique construit séparément de la fondation de la maison.

- La base du four n'est pas exposée aux contraintes de température, elle est donc construite en briques solides rouges. Le mortier à la chaux ou à la chaux-ciment convient à la maçonnerie.

- Zone aveugle au feu - représentée par une feuille d'amiante ou de carton minéral, sur laquelle se trouve une feuille de fer et un feutre imprégné d'argile.

- Le massif du four - en raison de l'effet accru des gaz de combustion chauds sur la structure, est construit en briques céramiques sur mortier d'argile.

- Le four est très chaud, il ressemble donc à un monolithe sur un mortier d'argile réfractaire de type réfractaire.

- Le début de la cheminée - chauffe jusqu'à 400 degrés, ce qui permet de poser sur un mélange à base d'argile.

- Une loutre, ou duvet, est un élément qui relie la cheminée et le plafond. La température et l'effet agressif sur celui-ci sont minimes, de sorte qu'une composition de chaux convient aux briques standard.

- Coupe anti-incendie - une boîte métallique calorifuge, pour laquelle aucun mortier n'est nécessaire.

- Cheminée et peluches - exposées au vent, aux produits chimiques. Ils sont montés avec une solution rouge.

Mélange de citron vert

Le mélange de chaux est utilisé pour la pose de poêles extérieurs, car il n'absorbe pas l'eau

Le mélange réfractaire pour fours se compose de sable, de pâte de chaux (1 partie de chaux vive 3 parties d'eau). Pour l'auto-préparation, vous devrez tamiser le sable, le mélanger avec la pâte dans un rapport de 1: 3 et ajouter de l'eau jusqu'à ce que la crème sure soit épaisse.

La résistance thermique du produit varie de 450 à 500 degrés, mais elle n'est pas hygroscopique. Le produit est utilisé à l'extérieur pour traiter la partie du tuyau dépassant du revêtement du toit. En raison de la toxicité et de la durée du combat, les matériaux à base de chaux sont mieux utilisés à l'extérieur.

Mélange de ciment

Le mortier à base de ciment est utilisé dans la construction de fondations

Ils sont classés en trois types:

- Ciment - pour la préparation, il faut de l'eau, du ciment et du sable. Une résistance élevée et une faible densité de gaz permettent l'utilisation de composés pour la construction de la fondation.

- Ciment-argile - mortiers solides, à l'aide desquels la partie thermique de la cheminée et le début de la cheminée sont disposés.

- Ciment-chaux - les mélanges sont forts, mais diffèrent par une densité de gaz insignifiante. Convient pour la construction de cheminées, fondations, cheminées.

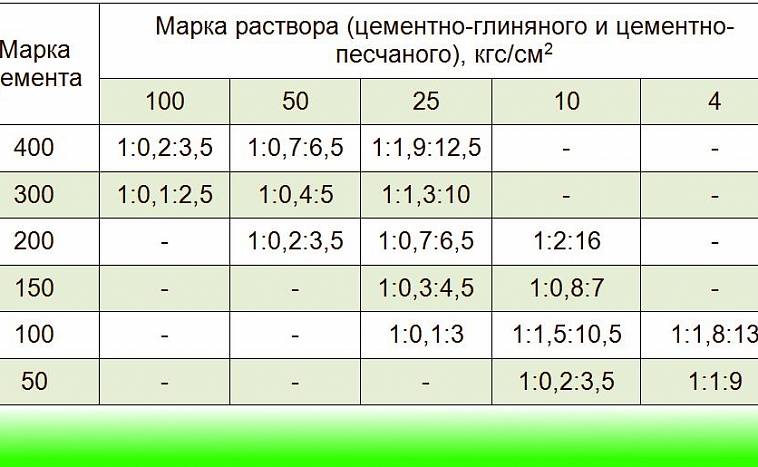

Pour l'autoproduction, vous devrez mélanger 1 portion de ciment avec 1 à 3 portions d'additifs et 6 à 15 portions de sable.

Mélange d'argile

Le matériau convient à la construction d'un réseau de fours. Mélange idéal - ne s'effrite pas, a une structure homogène sans grumeaux et la consistance de la crème sure. Les matériaux d'usine sont fabriqués sur la base de:

- argile blanche - augmente la résistance au feu de la masse, convient à la construction de poêles à bois avec chauffage du four jusqu'à 1000 degrés;

- L'argile réfractaire est un produit polyvalent qui garantit la résistance de la structure du four à n'importe quelle température.

Afin d'augmenter la force, vous pouvez ajouter à la solution:

- sel de table ou chlorure de sodium - 100 à 150 g sont nécessaires pour 1 seau;

- Ciment Portland - pour 1 seau, vous aurez besoin de 500 g à 1 kg de produit.

Nous vous suggérons de vous familiariser avec le Remède contre la moisissure et le mildiou sur les murs de l'appartement: quel antiseptique antifongique et antifongique est le meilleur contre les colonies fongiques

Variétés d'argile pour le four

L'argile de haute qualité se trouve à une profondeur de 5 mètres, les couches supérieures ne conviennent pas aux fours

La qualité de la composition est déterminée par la teneur en matière grasse de la base. Selon ce critère, l'argile est divisée en trois types.

- Le gras est le plus plastique. Cependant, lorsqu'il sèche, il se fissure et diminue considérablement en volume, ce qui entraîne la déformation et la destruction des structures du four.

- La graisse moyenne est la meilleure option. Sèche avec un retrait modéré, ne se fissure pas. Possède une bonne adhérence, résistance, résistance à la chaleur, hygroscopicité.

- L'argile maigre a les taux d'adhérence les plus bas. Il est sec, rapidement fissuré, ce qui conduit à la dispersion de la maçonnerie.

Trouver du matériel de qualité est un grand succès. De bonnes couches argileuses se trouvent à une profondeur de cinq mètres. Les couches supérieures ont une teneur élevée en impuretés sableuses et en humus. Ce type ne convient pas aux fours.

Fabricants de solutions de fours prêtes à l'emploi

Mortier de maçonnerie réfractaire Plitonite

Les consommateurs russes peuvent acheter des compositions de production nationale et étrangère. Il existe sur le marché des matériaux de maçonnerie résistants à la chaleur, au feu et standard.

Plitonit

Marque nationale qui produit des solutions de four selon les technologies allemandes. Les produits populaires incluent:

- Doublure thermique. Un outil économique pour la réparation et la maçonnerie des parties externes des cheminées et des poêles;

- Réfractaire. Un mélange avec des composants de renforcement, utilisé pour la construction d'une chambre de combustion en briques résistantes à la chaleur;

- Colle thermofusible. L'adhésif sur lequel reposent les carreaux de céramique. La colle est également utilisée comme plâtre.

Les proportions de mélange sont indiquées dans les instructions, en fonction du type de composition.

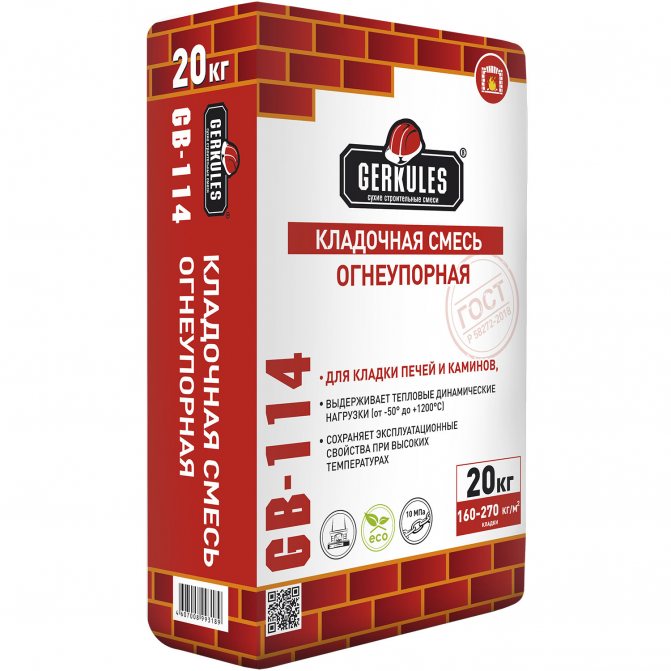

Cuisinière

Mortier réfractaire pour la maçonnerie Le poêle est fabriqué à partir d'ingrédients d'argile et de ciment. Il a un haut pouvoir hydrofuge, assure la solidité de l'attelage. La particularité du mélange de maçonnerie de poêle est que les produits résistants à la chaleur peuvent supporter un chauffage jusqu'à 1350 degrés. Les avantages du matériau comprennent la résistance à la chaleur, la facilité d'utilisation et la fiabilité de la couture. Les inconvénients sont la consommation élevée due à l'adhérence rapide.

Bossnab

Terre cuite - mortier sec à base d'argile chamotte

Les produits russes à base d'argile rouge et de sable de quartz permettent de masquer la couture. Les mélanges sont produits en deux séries:

- Budget. Formulations peu coûteuses sous forme d'un mélange d'argile rouge et de sable. Les matériaux conviennent aux travaux intérieurs et se caractérisent par une faible consommation - 25 kg suffisent pour 90 briques;

- Prime. Ils se caractérisent par une résistance aux fluctuations de température. Les plastifiants et les lignosulfates dans la composition permettent une pose en extérieur.

Terre cuite

Les produits résistants à la chaleur sont composés d'argile kaolinique, de chamotte et de sable et sont respectueux de l'environnement.Une solution en plastique vous permet de former une couture solide qui peut résister à un chauffage jusqu'à 1300 degrés. La ligne de maçonnerie est uniforme, la composition est facile à appliquer. Le fabricant recommande de tamiser le matériau pour éliminer les gros grains de sable et de travailler avec des briques imbibées.

Lorsque vous construisez vous-même un four, vous devez choisir les bons matériaux. Les mélanges d'usine prêts à l'emploi éliminent la préparation fastidieuse d'une solution et la préparation d'ingrédients.