Avantages de la colle résistante à la chaleur - préparation rapide de la solution de travail et stabilité technologique

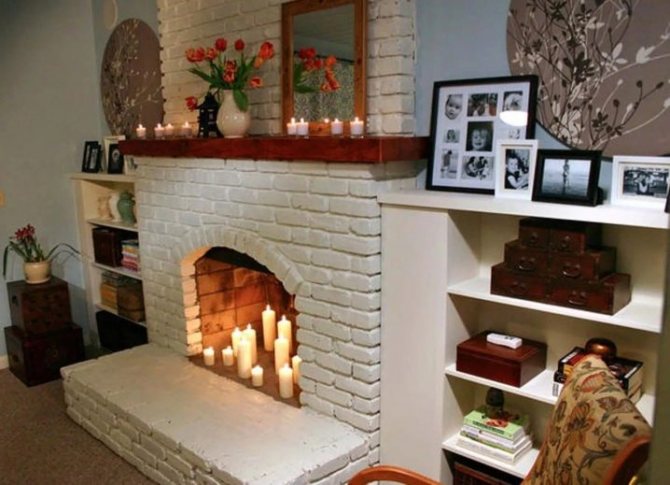

Dans une maison ou un appartement privé, vous pouvez souvent trouver toutes sortes de cheminées. Certains d'entre eux sont pour la plupart des éléments décoratifs qui servent à créer une atmosphère particulière dans le salon ou dans une autre pièce. D'autres types de cheminées et de poêles sont des éléments fonctionnels destinés à chauffer la pièce. Ces cheminées sont souvent décorées de diverses moulures en stuc, de carreaux et d'autres éléments décoratifs.

À quoi sert le mastic?

Le mastic réfractaire pour four est couramment utilisé pour protéger les joints des conduits de gaz, des fours et d'autres unités de chauffage contre les fissures et les fissures ouvertes. Le problème principal est que la température des produits de combustion peut parfois atteindre des milliers de degrés Celsius, ce qui conduit à l'apparition de défauts mécaniques.

Lorsque des fissures apparaissent, les cheminées cessent de faire face à leur tâche principale - l'élimination des produits de combustion, de sorte que ces derniers tombent dans la pièce à vivre. Le mastic résistant à la chaleur protège contre la fumée ambiante et les niveaux élevés de composants dangereux et de monoxyde de carbone. Si cette situation persiste pendant une longue période, le corps humain peut être gravement endommagé.

Le principal domaine d'application du mastic réfractaire est de réaliser des revêtements et autres travaux qui ne peuvent pas être réalisés avec des mélanges adhésifs standards. Le problème principal est que sous l'influence des températures élevées, les propriétés sont perdues, ce qui peut entraîner la chute de la pierre de parement ou l'apparition de fissures. Souvent, ce matériau est également utilisé pour coller des matériaux isolants, mais ce format d'utilisation implique des coûts inutilement élevés.

Mastic résistant à la chaleur pour poêles et cheminées

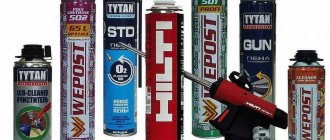

De nombreuses entreprises de fabrication fournissent des adhésifs prêts à l'emploi qui n'ont pas besoin d'être dilués, vous venez d'acheter et peuvent déjà être utilisés dans la pratique. Ces solutions sont le plus souvent appelées mastic. Il est préférable de l'utiliser par des artisans expérimentés s'occupant de la pose des poêles, des cheminées, ainsi que de leur revêtement. Cela est dû au fait que le mastic durcit assez rapidement à l'air et que le travail doit être effectué en peu de temps.

Le mastic est sélectionné pour les cheminées et les poêles, en fonction du lieu d'installation de la structure et de son application

Le carreau de revêtement est collé directement sur la brique, le mastic doit donc également être un adhésif résistant à la chaleur.

Parmi les mastics adhésifs populaires, on trouve les suivants. Terracotta Mastic - est un adhésif universel adapté pour les travaux de finition au niveau des portails de cheminée et de poêle, ainsi que pour la maçonnerie en brique ou en pierre naturelle. Terracotta Mastic est capable de résister à des températures allant jusqu'à 1100 ° C.

Mixonit-Termo - mastic directement pour le carrelage. Excellent pour une utilisation sur les fours extérieurs, il ne se déforme pas en raison des fluctuations de température, ainsi que lorsqu'il descend à -30 ° C. Le fabricant de ce mastic est l'Allemagne. Ceresit propose également de bons produits.

- Chaud, - Thermique, - Ignifuge, quelle est la différence?

Vous pouvez trouver une énorme quantité de mastic dans les magasins spécialisés, ce choix est donc étonnant pour certains acheteurs. Outre le fait que le mastic résistant à la chaleur pour les poêles et les cheminées est produit par diverses usines et entreprises, leur nom diffère également.

Ces dernières années, de nombreux fabricants ont commencé à utiliser un stratagème de marketing pour augmenter les ventes de leurs produits. Ainsi, certains d'entre eux indiquent que des produits spécifiques:

- Résiste à divers irritants chimiques,

- A un temps de séchage plus court,

- Des composants spéciaux ou des techniques de fabrication sont utilisés.

En fait, la différence entre tous est minime, puisque tous les produits sont fabriqués à l'aide d'une seule technologie. Lors de l'achat, vous devez faire attention au type de mastic: chaleur, thermo et réfractaire. La principale différence réside dans les températures de fonctionnement auxquelles ils peuvent résister sans fissuration ni autre dommage mécanique.

Selon de nombreuses études, les températures moyennes de fonctionnement sont:

- Pour mastic résistant à la chaleur - jusqu'à 1600 - 1700 degrés Celsius,

- Pour le mastic réfractaire - jusqu'à 1300 degrés,

- Pour mastic résistant à la chaleur - jusqu'à 1100 degrés.

Il est recommandé d'utiliser uniquement du mastic résistant à la chaleur, cependant, si le problème de prix est suffisamment aigu, il est possible de différencier les zones de travail afin d'utiliser des analogues plus simples dans des zones plus reculées.

Propriétés et composition

La principale différence entre les anciens et les nouveaux types de charges réside dans leur composition chimique:

- Dans le passé, des mélanges d'argile et de sable ont été utilisés pour conférer au matériau de finition les propriétés souhaitées.

- Aujourd'hui, la situation a quelque peu changé en raison du développement rapide de l'industrie chimique - l'argile a été remplacée par des composés chimiques inorganiques, qui sont un peu moins chers et plus répandus que l'argile naturelle.

Les propriétés du mastic réfractaire diffèrent également. Tout d'abord, cela est dû au chauffage uniforme du mastic sur toute la surface, qui transforme toute la surface du poêle en une sorte de radiateur. Grâce à cette propriété, le taux de réchauffement de la pièce pendant la saison froide augmente considérablement.

À des températures élevées, le mastic sur le poêle ne chauffe pas au même endroit et ne se décolore pas, ce qui empêche le matériau de finition de tomber. La pratique montre que la durée de vie moyenne du mastic est de quatre ans, ce qui est vraiment beaucoup dans de telles conditions de fonctionnement.

Vous pouvez toujours mettre à jour le mastic sans le démonter, ce qui est vraiment pratique. Grâce à cette propriété, votre four aura toujours l'air neuf!

Le choix du mastic

Le processus de sélection du mastic est à la fois complexe et simple. Dans les magasins spécialisés, vous pouvez trouver un grand nombre de propositions et la consultation de spécialistes spécialisés vous aidera à choisir la bonne option. Il vaut toujours la peine de se souvenir de certaines des caractéristiques du choix.

Critères de choix

Tout d'abord, il est nécessaire de se concentrer sur la température de travail du mastic. Si vous prévoyez de faire face à la partie avant, une option résistante à la chaleur doit être choisie. Calculez soigneusement la superficie des différentes zones pour réduire vos coûts d'achat.

Si la question du prix est aiguë pour vous, vous devez également vous concentrer sur le prix, mais vous ne devez pas économiser sur le type de mastic, car les conséquences peuvent être tristes. Les produits nationaux se distinguent par un prix plus bas, qui ne diffère pratiquement pas de leurs homologues étrangers.

Top marques

Parmi les meilleures marques disponibles sur le marché russe, les produits des fabricants suivants se distinguent:

- Terre cuite (Russie) - le prix moyen d'un seau de 2,5 kg est de 150 roubles.

- Neomid Supercontact (Russie) - un seau de 20 kg coûte environ 1300 roubles.

- Calorygeb (France) - produit en petites quantités. Le prix moyen est de 600 roubles.

- Tytan (Pologne) - un analogue de la version précédente avec le prix et le volume correspondants.

- Collafeu (France) - l'une des options les meilleures et les plus chères, qui possède d'excellentes propriétés d'adhérence et une facilité d'utilisation.

Règles de sélection de base

Afin d'utiliser le mastic et de faire le revêtement de l'appareil de chauffage de vos propres mains, vous devez vous baser sur les caractéristiques suivantes du poêle ou du foyer:

| Principales caractéristiques | Description et explications |

| Emplacement

| Tout dépend de l'emplacement de votre foyer. Si l'installation doit être effectuée à l'extérieur, choisissez une composition qui fonctionne bien à des températures inférieures à zéro et qui est utilisée dans des conditions d'humidité élevée, ainsi que qui ne s'effondre pas lors de changements brusques de température. Les instructions du fabricant fournies avec le produit vous aideront à vous familiariser avec ces caractéristiques. |

| Poids du matériau de revêtement

| Tenez compte du poids du matériau de revêtement sélectionné. Par exemple, les carreaux de céramique sont légers, tandis que la terre cuite, le clinker et la pierre naturelle sont assez lourds et nécessitent l'utilisation d'un mastic de haute qualité avec une bonne adhérence, ainsi que la pose éventuelle d'un treillis renforcé. |

| Épaisseur de couche

| Dans ce domaine, il n'est pas recommandé d'utiliser des mastics secs dont l'épaisseur de la couche appliquée dépasse deux centimètres. De tels produits ne diffèrent pas par leur durabilité et le matériau de revêtement ainsi fixé ne pourra pas tenir longtemps. |

| Type de carburant

| Le prix du mastic dépend également de sa composition, qui est choisie en fonction du type de combustible qui sera utilisé pour le fonctionnement et le fonctionnement de votre foyer. Pour les installations exposées à une forte chaleur (structures à bois classiques), les mortiers ne conviennent qu'à base d'argile et non de ciment. |

Astuce: lors du choix d'un produit acheté prêt à l'emploi, privilégiez ceux qui ont une marque indiquant la résistance à la chaleur. Pour faire face à la surface extérieure, vous pouvez acheter un composé moins cher avec une résistance thermique maximale ne dépassant pas 100-200 degrés. Pour la finition de la partie intérieure du foyer et de la chambre de combustion, une composition maximale résistante à la chaleur est nécessaire et peut résister à des températures allant jusqu'à 1000 degrés.

Important: si vous souhaitez obtenir une adhérence maximale des matériaux de finition à la surface de la cheminée, vous devez non seulement effectuer une préparation préliminaire, un apprêt et un nettoyage, mais également utiliser une composition similaire à celle utilisée lors de la pose d'une base en brique.

Comment faire du mastic au four à faire soi-même?

Pour certains clients, la question du prix est très importante, de sorte que ces personnes ne veulent pas dépenser de grosses sommes d'argent pour l'achat de mastic spécialisé pour la décoration de cheminées. Heureusement, il existe des recettes simples et efficaces qui vous aident vraiment à économiser de l'argent. Les mélanges de bricolage peuvent être créés à partir de:

- Argile et sable

- Mélange de béton.

La première option est préférable, car l'argile est un matériau polyvalent qui peut facilement résister à des températures élevées. Cette recette a longtemps été utilisée pour la construction de fours, il n'y a donc pas lieu de douter de son efficacité.

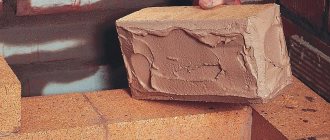

Pour préparer le mastic de vos propres mains, vous aurez besoin d'argile réelle et de sable jaune de dispersion petite et moyenne dans un rapport de deux à trois. Ces matériaux sont mélangés les uns aux autres jusqu'à une consistance homogène, puis de l'eau est ajoutée. Le matériau fini doit avoir une consistance assez épaisse. Si trop d'eau est ajoutée, les propriétés d'adhérence seront réduites, ce qui rendra le travail plus difficile.

Avantages et inconvénients

Chaque type de travail a son propre matériel qui remplit les fonctions nécessaires. Pour faire face aux cheminées ou aux poêles, il est nécessaire d'utiliser des matériaux réfractaires.

Avantages:

- Couvrir la surface, la lisser, remplir les joints vides, la remplir d'une consistance uniforme;

- Décoration décorative;

- Économiser des briques.Étant donné que la brique M500 a un coût impressionnant, il sera moins cher de coller une brique avec la marque M150 avec un sol résistant au feu, ce qui économise beaucoup d'argent;

- Matériau respectueux de l'environnement. Les composants de la composition ne contiennent pas de toxines et de substances nocives susceptibles d'affecter la santé humaine;

- Adhérence et ténacité élevées des composants principaux, avec d'autres matériaux;

- Résistant aux températures élevées, ce qui réduit le risque de fissuration;

- Si vous prenez en compte toutes les exigences et règles d'application et de mélange du mastic, cela durera des décennies.

Il y a beaucoup moins d'inconvénients. Ceux-ci incluent un prix élevé et une condition préalable pour le revêtement de surface. Sans carrelage ni peinture, ce type de sol ne peut être exploité.

Important. Le jugement erroné de nombreux constructeurs se résume au fait que du mastic de ciment est utilisé. Dans ce cas, le poêle durera peu de temps et la terre tombera. 6. Les principaux critères de choix d'un mélange

Pour que le matériau remplisse pleinement ses fonctions, vous devez faire attention à certaines exigences obligatoires:

- résistance à des températures élevées.

- élasticité de la composition;

- résistance aux fissures;

- la meilleure combinaison de composants est l'utilisation d'argile, une composition contenant de la chaux et du gypse est également souhaitable pour l'utilisation.

Si la température a un effet néfaste sur le matériau, le risque d'incendie est élevé. Cette exigence est l'une des plus importantes, car elle concerne la sécurité de la vie humaine.

L'élasticité de la composition est également importante. Si les composants ne sont pas élastiques, il est difficile d'obtenir une surface lisse après l'application. Pour obtenir une surface de four parfaite, cette condition doit être remplie.

L'une des questions les plus fréquemment posées est la suivante: pouvez-vous utiliser un mastic à béton? La réponse évidente est non. Il ne possède pas ces propriétés et n'exécute pas les fonctions nécessaires pour se protéger contre la génération excessive de chaleur. Cela est dû au simple manque de composants réfractaires. Sinon, le sol s'effondrera en quelques mois, après son application.

Important. Le prix n'est pas un indicateur évident de haute qualité. Il est possible que des sols bon marché aient des propriétés de haute performance.

Mode d'emploi

L'utilisation de mastic résistant à la chaleur est un processus assez simple et peu compliqué qui ne nécessite pas de compétences et de capacités particulières.

- Il est recommandé de réaliser des températures comprises entre cinq et quarante degrés Celsius, car c'est à l'intérieur de ces chiffres que le "durcissement" maximal du mastic est atteint. Le matériau est fourni sous forme de mélange sec. Pour préparer le mastic de travail, ajoutez 300 ml d'eau à un kilogramme de composant sec.

- Avant l'application, il est nécessaire de nettoyer soigneusement la surface de travail de la poussière et de la saleté qui pourraient rester aux étapes précédentes du travail. À ces fins, vous pouvez utiliser une brosse métallique ou d'autres analogues. Il n'est pas nécessaire de dégraisser la surface avec de l'acétone ou un solvant.

- Le mastic lui-même est appliqué sur la surface à l'aide d'un outil de plâtrage en une couche mince, dont l'épaisseur est d'environ cinq millimètres. S'il est nécessaire de créer une couche de plus de 15 mm, un treillis métallique de renforcement doit être utilisé pour donner de la résistance.

- Il faut environ 36 à 48 heures pour solidifier complètement le mastic. Pendant cette période, il n'est pas recommandé d'allumer un feu dans le foyer, car cela peut entraîner une expansion linéaire du mastic et une augmentation de son volume.

PLITONIT SuperFireplace Thermo Plaster

Conditions de travail

Lors de l'exécution des travaux et dans les 3 jours suivant leur achèvement, il est nécessaire de maintenir la température de l'air et des briques dans la plage de +5 ° С à +30 ° С. La température du mélange de mortier pendant le travail est de +10 ° С à +30 ° С.

Préparation de la base

Le plâtrage n'est effectué qu'après séchage complet et retrait du four.La base pour le plâtrage doit être solide, non sujette au retrait ou à la déformation, exempte de saleté, de poussière, d'huiles, de graisse et de tous types de peintures, ainsi que d'éléments lâches. Il est recommandé de chauffer le poêle juste avant le plâtrage. Avant d'appliquer le plâtre, la base préparée doit être apprêtée avec Plitonite Primer et séchée pendant 1 heure.

Préparation du mortier

Pour mélanger le mélange sec, utilisez l'eau de l'approvisionnement en eau potable. Rapport de mélange: 1 kg de mélange de maçonnerie sec nécessite 0,18-0,22 litre d'eau (4,5-5,5 litres pour 25 kg). Versez le mélange sec dans une quantité d'eau prédéterminée et remuez pendant 2-3 minutes à l'aide d'un mélangeur électrique ou d'une perceuse électrique avec une buse à une vitesse ne dépassant pas 600 tr / min jusqu'à l'obtention d'une consistance homogène. Laisser reposer le mélange de mortier pendant 10 minutes et mélanger à nouveau. Tout en remuant, ajoutez de l'eau jusqu'à la valeur maximale du rapport ci-dessus. Le temps d'utilisation du mélange de mortier prêt à l'emploi n'est pas supérieur à 4 heures.

Mode opératoire

Le contact de la solution et des produits métalliques n'est pas autorisé. Si nécessaire, appliquez la deuxième couche après que la première couche soit complètement sèche. Le temps de séchage dépend de l'épaisseur de la couche, de la température du support et des conditions ambiantes. Lors de l'application du plâtre, l'assemblage n'est pas nécessaire. À l'aide d'une spatule bouclée, vous pouvez créer une texture décorative. Il est possible de peindre sur du plâtre avec des peintures spéciales résistantes à la chaleur. Après avoir terminé les travaux de plâtrage, la structure doit être séchée naturellement. Après 7 jours, il est possible de commencer à faire fonctionner la structure, à condition que la température de la surface extérieure ne dépasse pas + 50 ° C. Un fonctionnement complet est possible en 10 à 14 jours.

Précautions

Le mélange appartient à la 4e classe de danger (substances à faible risque) selon GOST 12.1.007. Lors de l'exécution des travaux, utilisez des gants, des lunettes et une protection respiratoire. Eviter le contact avec la peau et les yeux. En cas de contact avec les yeux, rincer immédiatement et abondamment avec de l'eau. PROTÉGEZ DES ENFANTS!

Attention

Lors de l'exécution des travaux, il est nécessaire de se conformer aux exigences de SNiP 41-01-2003. Les caractéristiques spécifiées sont valables à une température ambiante de 20 + 2 ° C, une humidité relative de 60 + 10%. Lors de l'exécution des travaux, vous devez être guidé par les instructions relatives à l'exécution des travaux de construction généraux et à la sécurité dans la construction. Pendant la production des travaux, il est recommandé d'agiter périodiquement le mélange de mortier. L'introduction supplémentaire d'eau dans le mélange de mortier prêt à l'emploi est interdite. Portez des gants lors de l'exécution des travaux.

Conditions de transport et de stockage

Transporter le mélange dans des véhicules couverts conformément aux règles de transport de marchandises. Conserver les sacs contenant le mélange sec dans des locaux couverts et secs dans des conditions qui garantissent l'intégrité de l'emballage et la protection contre l'humidité. La durée de conservation dans le contenant du fabricant est de 12 mois à compter de la date de fabrication, sous réserve des conditions de transport et de stockage.

Structure

Liant minéral complexe, sable fractionné, charges minérales, additifs polymères modificateurs

Garantie du fabricant

Le fabricant garantit que le mélange répond aux exigences des conditions techniques, à condition que le consommateur respecte les conditions de transport, de stockage et les instructions de ce manuel. Le fabricant n'est pas responsable du non-respect de la technologie de travail avec le matériau, ainsi que de son utilisation à des fins et dans des conditions non prévues dans ce manuel. Écart par rapport au poids net selon GOST R 8.579-2001. Les produits sont approuvés pour une utilisation dans tous les types de construction civile (Aeff <370 Bq / kg, matériaux de classe I selon SanPiN 2.6.1.2523–09 (NRB-99/2009).

Comment couvrir correctement le poêle

L'expérience de la réparation des fours a une longue histoire. Chaque zone a ses propres caractéristiques de l'œuvre. Parmi les outils, vous aurez besoin d'une truelle et d'une râpe (demi-râpe, en règle générale). Certains couperont le plâtre directement à la main à la fin. En général, les principales étapes du travail sont les mêmes:

- d'abord, la surface du poêle doit être bien nettoyée, balayée;

- alors il est souhaitable de le chauffer, les fissures existantes peuvent être pulvérisées avec de l'eau pour humidifier;

- après quoi le mastic doit être appliqué en couche mince. L'essentiel est de ne pas en faire trop;

- une fois la couche enduite sèche, si nécessaire, de grandes fissures peuvent être renforcées avec un renforcement avec un treillis spécial;

- puis la surface est recouverte de plâtre. Il est conseillé de le faire en deux étapes, en appliquant à chaque fois une couche d'une épaisseur allant jusqu'à 5 mm.

Si le poêle est recouvert d'une garniture décorative, le couvercle est retiré avant de recouvrir les fissures. Si nécessaire, les portes sont renforcées avec du fil. Les adhésifs spéciaux sont préparés en petites portions, car ils peuvent durcir fortement.

En fin de compte, en dépensant peu d'argent, vous pouvez vous débarrasser des défauts de la surface du four. Le résultat plaira à l'apparence et à la sécurité des propriétaires de la maison.

Avec le fonctionnement actif du four, un grand nombre de fissures apparaissent au cours des cinq premières années, qui laissent passer le dioxyde de carbone et le monoxyde de carbone.

Pour une pièce, de telles fissures sont très dangereuses, car une personne peut subir des dommages irréparables pour la santé si elle reste longtemps dans la maison. Par conséquent, ils doivent être scellés et un mastic réfractaire y aidera parfaitement. Même avec ce mélange, vous pouvez masquer les défauts visuels.

De quels matériaux et mélanges sont faits les fours?

Il est à noter que les technologies modernes permettent de créer presque tous les matériaux artificiels qui auraient les caractéristiques souhaitées. Mais ce n'est pas toujours justifié. Le fait est que dans de nombreux cas, les ingrédients naturels sont plus efficaces et moins chers.

Sur une note! Le concept doit être correctement interprété - réfractaire. Cela signifie un matériau qui a des propriétés de résistance à la chaleur et de résistance à la chaleur, peut résister à des températures supérieures à celles de conception et ne réagit pas non plus avec diverses substances agressives (gaz).

Matériaux (modifier)

Il existe de nombreux matériaux différents qui sont utilisés dans la construction des structures de four. Certes, dans la plupart des cas, ils se composent de la même argile. C'est un élément assez unique qui peut parfaitement résister à des températures élevées. Mais elle a aussi un inconvénient. Il ne peut pas à lui seul relier deux surfaces. Il est principalement utilisé pour les travaux en intérieur, où il n'y a pas d'environnement agressif.

L'argile est soumise à un processus spécial, à savoir la cuisson. Il est donc possible d'obtenir un matériau très réfractaire - la chamotte, qui sert de base à la brique. Il est utilisé pour créer de la maçonnerie à l'intérieur du four.

Fireclay

Sur une note! On pense que lors de l'utilisation de briques en argile réfractaire, lorsqu'elle est exposée à des températures élevées, elle améliore encore ses caractéristiques.

Mélanges réfractaires

Il n'est pas possible de simplement poser un mur de briques (blocs) en argile réfractaire. Pour lui donner la résistance nécessaire, vous devez utiliser une solution qui aurait les mêmes propriétés réfractaires. Vous pouvez faire le mélange vous-même ou privilégier ceux vendus en magasin. Dans la plupart des cas, ils ne sont pas très différents dans leur composition. Certes, il n'est pas toujours possible de créer une solution vraiment de haute qualité à la maison.

Lors de la pose ou de la finition du four, utilisez des mélanges réfractaires

Le mélange le plus courant comprend:

- deux parties d'argile;

- ciment (0,3 partie);

- un morceau de sable.

Une telle solution est utilisée pour le travail si la température attendue ne dépasse pas 850-900 ° C.Les composants d'un tel matériau, en plus de l'argile, servent à lier les surfaces, mais n'ont pas toujours les propriétés appropriées (de résistance à la chaleur). Cela doit être pris en compte lors du choix d'un ciment.

Pour la production de mélanges, vendus dans les magasins, un élément spécial est utilisé - un mortier. Il se compose d'argile et de briques en argile réfractaire concassées. Plus il est ajouté à la composition, plus la température de fonctionnement possible sera élevée. Il est important de prendre en compte le fait que la couture ne doit pas dépasser 5 à 8 mm. Une telle solution est réalisée juste avant le début des travaux; elle peut résister à des températures allant jusqu'à 16000 ° C.

Les cuisiniers expérimentés conseillent, afin de donner au joint un aspect esthétique, du sable de quartz peut être ajouté à la solution. Ensuite, son épaisseur peut aller jusqu'à 12 mm.