Types de vannes de régulation

En raison de leurs caractéristiques de conception, les vannes de régulation sont très similaires aux vannes d'arrêt. Par conséquent, ces éléments ont souvent le même nom de marque. Les dispositifs de régulation sont divisés en 2 types:

- réduire, qui fonctionne pour réduire la pression du fluide de travail;

- arrêt et régulation.

Maintenant sur les types de vannes de régulation. Le type le plus courant est considéré comme les vannes de régulation, qui sont également divisées en plusieurs sous-espèces:

- points de contrôle;

- coin;

- mélange, avec une conception à trois voies.

Les autres types de dispositifs de contrôle comprennent les vannes d'arrêt et de contrôle, les régulateurs de pression à action directe et les régulateurs de niveau.

Tous ces dispositifs sont décrits plus en détail ci-dessous.

Vidange et soupapes de sécurité.

Dispositifs de vannes de sécurité et de vidange pour réduire automatiquement la pression dans les récipients fermés lorsqu'elle atteint une limite dangereuse. Ces vannes sont utilisées dans une grande variété d'appareils techniques, des cafetières, des pots sous pression et des systèmes de chauffage de chaudières aux centrales électriques, où les pressions atteignent 30 MPa, et les systèmes hydrauliques, où les pressions peuvent atteindre 70 MPa. Il existe une certaine différence entre les vannes de sécurité et de vidange. La soupape de sécurité est un type spécial de soupape de vidange à ressort qui est conçue pour s'ouvrir momentanément afin de libérer une grande quantité de vapeur ou de gaz à la fois, puis se refermer brusquement. Les vannes de vidange sont utilisées pour communiquer avec l'atmosphère dans les systèmes liquides, et les soupapes de décharge dans les systèmes à gaz et vapeur haute pression.

Le robinet de vidange s'ouvre légèrement lorsque la pression dans le réservoir atteint une valeur de consigne (basse) et augmente lentement la libération de fluide à mesure que la pression augmente. La vanne de vidange est généralement utilisée lorsqu'il n'est pas souhaitable ou nécessaire de libérer de grands volumes de fluide de travail.

Caractéristiques du fonctionnement des vannes de régulation

Les vannes de régulation, comme mentionné précédemment, font partie des types de dispositifs d'arrêt les plus courants. Leur fonction principale est de modifier la pression du fluide qui traverse un certain système de canalisations. Portée de ces appareils:

- systèmes de plomberie;

- systèmes d'alimentation en gaz;

- autoroutes conçues pour transporter les produits pétroliers et les substances gazeuses.

Le matériau utilisé pour la fabrication de ces raccords peut être varié: laiton, fonte, acier, alliages fortement alliés. Le choix d'une version particulière dépend du système de tuyauterie et de son environnement.

Toutes les vannes de régulation sont divisées en 2 types en fonction des caractéristiques de leur travail:

- avec un entraînement manuel, où la commande est effectuée à l'aide d'un volant spécialement intégré, qui, si nécessaire, doit être tourné de vos propres mains. Pour les tuyaux avec des paramètres importants, cette option n'est pratiquement pas utilisée, car la mise en service du dispositif de régulation nécessite des efforts importants;

- avec commande automatique, où le travail est effectué grâce à l'entraînement hydraulique, pneumatique ou électrique intégré. Pour assurer le fonctionnement en temps opportun de l'obturateur, le dispositif de régulation comprend des capteurs qui mesurent la pression existante dans le système.

Il existe également une classification des vannes de régulation en fonction de leur forme:

- les points de contrôle sont installés sur un pipeline rectiligne et n'affectent en aucune façon la direction du support;

- angulaire change la direction du milieu, et donc la canalisation elle-même de 90˚;

- les tuyaux de mélange comprennent dans leur conception 3 tuyaux de dérivation, qui sont deux milieux de travail dans un flux commun.

Caractéristiques et avantages

- Simplicité de conception.

- Perte de pression exceptionnellement faible à des débits élevés.

- Précision de régulation à faibles débits pour tous les diamètres.

- Convient à tous les liquides naturels, eau de mer, effluents industriels.

- Large gamme de matériaux, revêtements et types de membranes.

- Tous les modèles de vannes peuvent être utilisés pour une variété de fonctions de contrôle lors de l'utilisation des régulateurs Dorot Pilot.

- faible sensibilité aux défauts dans la zone du joint (le diaphragme est flexible et compense ces défauts).

- Le diaphragme n'est pas orienté et ne peut donc rester ouvert ou se coincer dans aucune position.

- Un filtre intégré avec rinçage automatique dans la ligne de commande élimine le besoin de filtres externes.

- Tailles de vanne de 20 à 700 mm, pression de service de 0,2 à 25 AT.

- Tous les modèles sont certifiés GOST-R.

Le principe de fonctionnement des vannes d'arrêt et de régulation

L'objectif principal des vannes d'arrêt est de contrôler le fluide de travail dans la canalisation et de modifier son débit. Cette vanne de régulation peut être utilisée dans les systèmes suivants:

- réseaux de chauffage et d'alimentation en eau chaude;

- points de chauffage central et individuel;

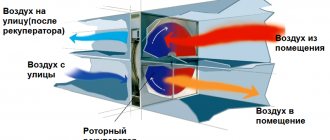

- système de ventilation.

Pour chacune des conditions, il existe un certain type de performance et le matériau utilisé.

Les vannes à soupape sont des dispositifs de contrôle universels. Cela est dû au fait qu'ils contrôlent non seulement le débit du fluide utilisé dans la canalisation, mais exécutent également une fonction d'arrêt qui peut complètement arrêter le débit.

Considérez le principe de fonctionnement des vannes d'arrêt et de commande: à l'intérieur du corps, l'élément d'arrêt se déplace en raison de la rotation de la tige, qui est mise en mouvement de sa propre main ou à l'aide de l'entraînement fourni. Une caractéristique de ce dispositif de régulation est la présence d'un joint, grâce auquel, lorsque la tige est abaissée, le système est complètement étanche.

Les vannes d'arrêt et de régulation présentent un certain nombre d'avantages, dont les plus importants sont la facilité d'utilisation et de maintenance, la fiabilité de fonctionnement. L'installation de dispositifs de régulation est possible non seulement sur les canalisations standard, mais également sur les autoroutes avec des angles et des virages non standard. De plus, ils sont souvent utilisés pour travailler dans des environnements agressifs.

Conception de la vanne et principe de fonctionnement

Le principe de fonctionnement d'une vanne d'arrêt est de "couper" littéralement le passage ultérieur du contenu des tuyaux dans les situations d'urgence. Cet appareil est conçu de manière à se déclencher instantanément lorsqu'il est exposé à l'opérateur ou en mode automatique.

Le meilleur exemple de ce type de conception de vanne d'isolement est la vanne d'isolement jetable. Le dispositif d'une telle unité prévoit la présence de quatre composants principaux:

- le haut de la vanne, équipé d'un "siège" spécial pour l'installation d'un dispositif d'arrêt;

- un système d'approches dans les parties latérales de l'unité pour un écoulement rapide du fluide;

- partie centrale de la valve;

- élément de base avec coussin anti-humidité pour éviter les fuites et la condensation.

Une conception aussi simple et en même temps fiable vous permet de couper efficacement le flux de contenu dans les tuyaux. Les domaines d'utilisation prioritaires des vannes d'arrêt sont les systèmes de filtration et de purification de l'eau. Les urgences fréquentes dans ces circuits sont devenues la principale impulsion pour le développement de vannes de ce type.

Régulateurs de pression à action directe

Un régulateur de pression à action directe est nécessaire pour maintenir automatiquement la pression différentielle requise dans l'une des sections du système.

Cette vanne de régulation est divisée en 2 types:

- à toi;

- après moi.

Le régulateur de pression se compose d'un corps, d'une vanne à double siège, d'un couvercle complet avec un presse-étoupe, un mécanisme de charge et un actionneur à membrane.

Une caractéristique de conception de ces vannes de régulation est la présence de deux vannes à la fois sur une tige. Cette fonction est nécessaire pour équilibrer l'indicateur de pression du fluide de travail sur la vanne et, en conséquence, sur la tige.

Les deux types de régulateurs ne diffèrent l'un de l'autre que par l'emplacement des vannes par rapport aux sièges. Les vannes de commande "après elles-mêmes" sous l'influence de la pression du mécanisme de charge, grâce aux vannes, forment un passage dans les sièges. L'essence du fonctionnement de ce dispositif de régulation est assez simple: lorsque le fluide de travail y pénètre, la zone d'écoulement est à l'état ouvert, elle la traverse donc dans la canalisation. Là, une augmentation de l'indicateur de pression se produit, qui se déplace le long du tube d'impulsion jusqu'à la membrane et crée une charge pour la tige dans le sens opposé à l'effet de la charge placée sur le levier. En atteignant une force supérieure à la force de la charge, le mouvement de la tige sera dirigé vers le bas et les vannes fermeront les trous dans le corps.

Lors du réglage d'une telle soupape de commande à un certain indicateur de pression, il est nécessaire de sélectionner la taille de la charge et son emplacement sur le levier.

La différence entre le principe de fonctionnement des vannes de commande "à elles-mêmes" du type précédent dans les vannes fermées sous l'influence de la charge existante. Lorsque la pression dans le système augmente, puis lorsqu'elle est transmise à travers le tube d'impulsion au diaphragme, une force est ainsi créée sur la tige dans le sens opposé à l'action de la charge. Ceci conduit à l'ouverture des vannes, ce qui conduit ensuite au retrait du fluide de travail derrière elles. Cela signifie que la pression dans le système commence à diminuer.

Réparation des vannes de contrôle et d'arrêt

La réparation des vannes de commande et d'arrêt n'est effectuée qu'après leur retrait de la conduite de processus. Une petite réparation de la vanne sur place est autorisée, ce sont:

- Emballage de presse-étoupe;

- Démontage des couvercles de soupape pour vérifier les éléments internes du régulateur.

Enregistrement d'une commande - un permis de réparation, des travaux dangereux liés au gaz, l'arrêt des vannes de commande avec des vannes d'arrêt, la libération de la pression résiduelle sur une section déconnectée du pipeline, ainsi que la préparation (rinçage, vaporisation) de la vanne pour réparation est réalisé par du personnel technologique. Le démontage et l'installation de la vanne pour réparation sont effectués par le service du chef mécanicien.

Ne pas desserrer ni serrer l'écrou de presse-étoupe sur une vanne de commande qui n'est pas fermée.

Effectuer les opérations de chargement et de déchargement conformément aux exigences des règles de sécurité industrielle et de protection du travail.

Les opérations de chargement et de déchargement devraient être effectuées sous la direction d'un contremaître ou d'un ouvrier expérimenté responsable spécialement désigné.

Avant de commencer les travaux, vous devez:

- enfiler des combinaisons, des chaussures spéciales et autres EPI;

- inspecter le lieu de travail, l'éclairage, etc.;

- signaler les dangers constatés au contremaître ou au responsable.

Le lieu de travail ne doit pas contenir de personnes avec des restrictions sur le mouvement d'objets lourds. Le poids maximal autorisé de la charge lors de l'alternance de levage et de déplacement avec d'autres travaux ne doit pas dépasser:

- pour les femmes -10 kg;

- pour les hommes - 50 kg.

Lors du déplacement de poids de plus de 50 kg, les travaux doivent être effectués mécaniquement (treuil, télescopique, grue à poutre, chargeur, grue manipulateur, palan (tour)).Pour effectuer des opérations d'élingage (cerclage, accrochage, arrimage, accrochage au crochet de la machine, mise en position de conception et découplage) de la cargaison pendant la production de travaux avec des machines de levage, des travailleurs qualifiés spécialement formés sont autorisés - élingues qui ont un certificat pour réaliser ces travaux.

Dysfonctionnement des actionneurs pneumatiques avec actionneurs à membrane à ressort.

1. Avec un changement en douceur de la pression de l'air comprimé dans la cavité membranaire de l'actionneur, la tige et l'obturateur du corps de régulation monoplace ou double se déplacent par à-coups.

| Raisons possibles | Méthodes de dépannage |

| Décélération de la tige dans le presse-étoupe du corps de régulation en raison d'un manque de lubrification ou d'un serrage excessivement élevé du presse-étoupe | Appliquez du lubrifiant sur le dispositif de presse-étoupe à l'aide d'un lubrificateur, et si cela ne conduit pas aux résultats souhaités, desserrez soigneusement l'écrou de presse-étoupe, en vous assurant qu'aucune substance qui fuit ne pénètre à travers le presse-étoupe. |

2. Une substance en écoulement (liquide, vapeur, gaz) pénètre à travers le presse-étoupe.

| Raisons possibles | Méthodes de dépannage |

| Lubrification insuffisante, emballage lâche, mauvaise qualité de l'emballage | Ajouter de la graisse, serrer l'écrou de presse-étoupe, changer l'écrou de presse-étoupe, changer la garniture de presse-étoupe |

3. Lorsque la pression de l'air comprimé dans la cavité à membrane de l'actionneur passe de la valeur minimale à la valeur maximale, la tige et l'obturateur du corps de réglage monoplace ou double siège ne se déplacent pas complètement d'une position extrême à l'autre.

| Raisons possibles | Méthodes de dépannage |

| Le ressort de l'actionneur à membrane a été comprimé plus qu'il ne devrait l'être lors du réglage, et par conséquent, pour surmonter les forces qu'il développe, une pression d'air accrue est nécessaire par rapport à celle nécessaire avec une tension de ressort standard. | Relâcher progressivement la tension du ressort à une valeur qui assure le mouvement de la tige et de la vanne d'une position extrême à une autre lorsque la pression d'air dans la cavité membranaire de l'actionneur passe de la valeur normalisée minimale à la valeur maximale normalisée |

| Le ressort de l'actionneur à membrane n'est pas suffisamment comprimé lors du réglage et ne peut pas vaincre les forces de frottement apparaissant dans la partie mobile de l'actionneur, ainsi que la masse de cette partie et les forces de la pression de la substance qui s'écoule sur la vanne (donc , la valve ne monte pas complètement) | Augmentez progressivement la tension du ressort jusqu'à une valeur qui permet à l'obturateur de passer d'une position extrême à une autre lorsque la pression d'air dans la cavité de la membrane passe de la valeur normalisée minimale à la valeur maximale normalisée |

| Lors de sa course, l'obturateur repose contre un corps étranger pris dans l'actionneur à membrane (coke, sable, joint métallique, écrou, etc.) | Débranchez la conduite d'air comprimé de la chambre à membrane de l'actionneur en commutant le débit vers la conduite de dérivation et prenez des mesures pour nettoyer le corps de l'actionneur à membrane des corps étrangers. Assurez-vous que les surfaces de la soupape et des sièges ne sont pas endommagés |

4. Lorsque de l'air comprimé est fourni à la cavité de membrane de l'actionneur, la tige ne bouge pas.

| Raisons possibles | Méthodes de dépannage |

| Endommagement du diaphragme dû au dépassement de la pression d'air comprimé de la valeur limite ou à la pénétration d'huile, d'essence ou d'autres produits pétroliers sur le diaphragme (avec de l'air ou autre), qui affecte de manière destructrice le matériau de la membrane | Démontez l'actionneur de membrane et remplacez la membrane défectueuse par une autre en état de marche. Dans ce cas, l'épaisseur et le nombre de couches de caoutchouc de tissu doivent être sélectionnés de la même manière que celui qui est retiré |

cinq.Lors de la régulation du débit de la substance en circulation, l'obturateur de l'actionneur à membrane prend le plus souvent une position proche de l'une des extrêmes.

| Raisons possibles | Méthodes de dépannage |

| Si, pendant le fonctionnement normal du régulateur, la vanne ferme presque l'ouverture du siège ou, au contraire, l'ouvre presque complètement et en même temps la pression dans la cavité de la membrane est proche de la limite, cela indique que le diamètre nominal de la membrane l'actionneur est grand ou petit pour ce pipeline et sa consommation | En fonction du débit réel du fluide circulant dans la canalisation, sélectionnez la taille nominale appropriée de l'actionneur à membrane et, s'il existe un actionneur à membrane avec cette taille nominale, installez-le. Si un actionneur approprié n'est pas disponible et qu'il est possible de rectifier une nouvelle vanne, calculer le profil de la nouvelle vanne et remplacer l'ancienne vanne par une nouvelle dans l'actionneur à membrane. |

Actionneurs

L'actionneur A se compose de:

1 - couvercle supérieur, 2 - membrane élastique en tissu caoutchouté dense, 3 - couvercle inférieur, 4 - disque métallique, 5 - coupelle de guidage, 6 - ressorts, 7 - tige, 8 - support, 9 - écrou, 10 - support, 11 - disque, 12 - échelle, 13 - écrou de connexion, 14 - tige,

L'autorité de réglementation B comprend:

15 - corps, 16 - chicane, 17 - avec trous cylindriques, 18 - soupape, 19 - joint d'huile, 20 - graisseur

Habituellement, les organes de régulation des actionneurs installés dans des conduites de grand diamètre sont à double siège (voir Fig. B, c, d) pour réduire les forces exercées sur la vanne par le milieu lors de fortes chutes de pression. Les corps de régulation à un siège sont utilisés pour l'installation dans des conduites de petit diamètre et avec de petites chutes de pression à travers la vanne (voir fig.a)

Démontage et montage de la vanne de régulation.

Démontage des actionneurs à membrane.

Le démontage d'un actionneur normalement ouvert est effectué pour identifier l'état des pièces individuelles, le nettoyage et la réparation comme suit.

Toutes les surfaces visibles de l'actionneur (boîtier, actionneur à membrane, etc.) sont soufflées avec de l'air comprimé à partir d'un tuyau et soigneusement nettoyées de la saleté.

En tournant le contre-écrou 5 (Fig. 1), un écrou spécial 2 est libéré, après quoi, en tournant cet écrou, la tige de piston est déconnectée de la tige intermédiaire. Si l'actionneur a un positionneur pneumatique, le levier est relâché pour permettre à l'actionneur à membrane de se séparer du corps de régulation. Dévisser un écrou spécial 11 (Fig. 2) et séparer l'actionneur à membrane du corps du corps de régulation.

Image 1.

Réparation d'actionneurs à membrane.

Dans ce cas, les grands mécanismes sont soulevés avec des palans ou des treuils. Libérez la tige de soupape des écrous. Vérifiez manuellement la facilité de mouvement de l'obturateur dans les positions extrêmes.

Démontage de l'actionneur de la vanne de régulation.

Dévissez soigneusement les écrous des goujons ou des boulons sur le couvercle supérieur 4 (Figure 2) afin de ne pas surcharger les fixations individuelles et de réduire leur fiabilité. Ce travail se fait en deux étapes: d'abord, par la méthode du bypass diamétralement opposé, tous les écrous sont tournés de 1/8 de leur tour complet, puis tous les écrous sont dévissés dans n'importe quel ordre. Après avoir réduit la pression d'huile dans le presse-étoupe, retirez le graisseur (huileur). Marquez la position du couvercle sur le corps pour l'installer à l'avenir à sa place d'origine. Avec précaution, afin de ne pas endommager la tige et le volet, séparez le capot supérieur 4 du corps 3. Si le capot est lourd, le levage s'effectue à l'aide de palans ou d'un treuil. Lors du levage, suivez les mouvements strictement verticaux du couvercle.

Figure 2.

Retirez l'obturateur 5 avec la tige 6 et nettoyez soigneusement leur surface de la saleté et des restes de garniture de presse-étoupe. Dans ce cas, il est interdit d'utiliser un outil métallique tranchant (ciseau, couteau, poinçon, etc.) afin d'éviter d'endommager les surfaces à nettoyer. Dévissez l'écrou-raccord 8 et retirez le fouloir de presse-étoupe 9, les bagues 15 et 12, la douille 13 et les restes de la garniture de presse-étoupe 14 et 10. La boîte de garniture, la boîte de garniture, les bagues et la douille sont soigneusement nettoyées des traces de garniture sans utiliser de tranchant. outils métalliques.

Marquez la position du capot inférieur 2 par rapport au corps. Dévissez les écrous sur les goujons ou les boulons et séparez le couvercle inférieur 2 du corps de vanne 3. Dévissez le bouchon 19. Rincez et nettoyez le corps et les couvercles. Après avoir fini de nettoyer le couvercle inférieur, visser le bouchon 19. Rincer et nettoyer les sièges 1 et 16 des couches et, si nécessaire, les remplacer ou les réparer, les retirer du corps.

Dans les actionneurs normalement fermés, le couvercle inférieur est d'abord retiré, puis l'obturateur avec la tige est retiré à travers le trou formé.

Lors du démontage des actionneurs à membrane, qui sont structurellement différents de la conception décrite, prendre en compte le boulonnage de l'actionneur à membrane au couvercle du corps de régulation, la connexion des tiges au moyen d'une douille filetée avec vis de verrouillage et la fixation des la tige à la valve au moyen d'une tête fendue.

Assemblage de l'actionneur de la vanne de régulation.

Un actionneur normalement ouvert avec un positionneur pneumatique est assemblé comme suit (les désignations sont représentées sur la figure 2).

1. Les sièges 1 et 16 sont vissés dans le corps 3 du corps de régulation jusqu'à rupture. Dans ce cas, l'utilisation de burins, guides, etc. n'est pas autorisée. outils et mise en place de la selle dans les douilles sur plomb rouge ou graphite avec de l'huile. Les sièges sont vissés avec des clés ou des dispositifs spéciaux. Le siège doit être vissé avec force, c.-à-d. il devrait y avoir un ajustement serré avec une légère interférence; le vacillement du siège lors du vissage n'est pas autorisé. Lorsque l'alésage nominal du corps de régulation est Dy = 20 mm, la selle est vissée par deux ouvriers à l'aide d'un levier d'une longueur de 220 mm. Dans le même temps, ils créent un couple de 151 Nm (1540 kgf / cm2) avec une force sur le levier de 700 N (70 kgf).

Avec un alésage nominal du corps de réglage Dy = 50 mm, deux ouvriers, à l'aide d'un levier de 1300 mm de long, lors du vissage de la selle, créent un couple de 892 Nm (9100 kgf / cm2) avec une force sur le levier de 700 N (70 kgf). Avec un alésage nominal Dy = 100 mm, le vissage de la selle nécessite l'action de quatre ouvriers utilisant un levier d'une longueur de 2500 mm et créant un couple de 2432 Nm (35000 kgf / cm2) avec une force sur le levier de la clé de 1,4 kN (140 kgf).

Lors du vissage serré, la selle peut se déformer. L'absence de déformation est déterminée au moyen d'une plaque de contrôle. La selle déformée est remplacée. L'installation de différents joints entre le corps du corps du régulateur et le siège ne donne pas de résultats positifs.

2. Un joint en aluminium ou en acier 18 d'une épaisseur de 2 mm est installé sous le couvercle inférieur 2, après quoi le couvercle inférieur est remis à sa place, en alignant les marques sur le couvercle et le corps précédemment appliquées lors du démontage du corps de régulation, et le couvercle est fixé avec des écrous sur des goujons ou des boulons. Un joint en aluminium est utilisé si le régulateur n'a pas de chemise nervurée, c.-à-d. fonctionnera à une température du fluide de travail ne dépassant pas 200 ° C, et un joint en acier est installé si le corps de régulation a une chemise nervurée, c'est-à-dire qu'il est conçu pour fonctionner à une température de la substance en circulation supérieure à 200 ° C, par exemple, jusqu'à 450 ° C

Au lieu de joints en aluminium ou en acier, il est possible d'utiliser des joints en paronite ou en klingérite d'une épaisseur de 2 mm, mais ils sont moins fiables que les joints en aluminium ou en acier, en raison de la faible largeur de la surface annulaire des joints.Il est interdit d'utiliser des joints en paronite ou en klingérite présentant des traces de fractures, de plis et de fissures. Une légère pilosité est autorisée sur la surface et les bords.

Pliés à 180 ° autour d'une tige de 42 mm de diamètre, les joints ne doivent pas se casser, se fissurer ou se délaminer. Le serrage des écrous sur les goujons ou les boulons se fait d'abord avec une clé normale sans levier, avec le serrage des goujons ou des boulons dans une position diamétrale. Après le serrage circulaire des goujons ou des boulons avec une clé de longueur normale, des leviers sont utilisés, en respectant la règle du contournement transversal des écrous. Lors du serrage des écrous, les coups avec une masse sur la clé ne sont pas autorisés. Dans ce cas, des clés allongées sont utilisées ou des tubes sont placés sur des clés courtes pour allonger la poignée. Les écrous des goujons ou boulons d'un diamètre allant jusqu'à 16 mm doivent être serrés par un seul travailleur, à l'aide d'un levier d'une longueur de 500 mm, sur des goujons ou boulons d'un diamètre de 17 à 25 mm - deux travailleurs, à l'aide d'un levier avec une longueur de 1000 mm, sur des goujons ou des boulons de 26 à 48 mm - trois ouvriers utilisant un bras de 1500 mm de long. Le couvercle est considéré comme fixé après trois fois le serrage des écrous sur tous les goujons (boulons) avec une clé à levier.

3. Après avoir installé le corps du corps de régulation avec le couvercle inférieur sur un étau, si les dimensions du corps le permettent, ou avec la position de ces pièces sur le sol de la salle, si le corps de régulation est de grande taille, rodage les surfaces d'appui du plongeur et des sièges comme suit. Rincer les surfaces des sièges de la fiche et des sièges avec de l'essence et essuyer. Le rodage se fait par exemple avec un mélange de poudre d'émeri et d'huile de machine. La poudre d'émeri est obtenue en sélectionnant avec un aimant la partie métallique de la poussière restante lors de l'affûtage des couteaux sur les meules d'émeri. La couche appliquée sur les surfaces rodées doit être uniforme et pas trop épaisse. Après une rotation six-sept fois du piston à la main dans un arc à droite et à gauche de 1/4 du cercle, le piston est légèrement relevé et, après avoir tourné de 180 ° dans le sens des aiguilles d'une montre, il est à nouveau abaissé sur le siège et le meulage l'opération est répétée.

Le repositionnement du piston est répété cinq fois, après quoi les surfaces rodées sont lavées avec de l'essence et essuyées. Le broyage est répété à l'aide de micropoudres (de M-28 à M-7), après quoi la finition est réalisée avec la pâte GOI (State Optical Institute du nom de S.I. Vavilov). La pâte GOI est produite pour une finition grossière - noire, pour moyen - vert foncé et mince - vert clair. Avant d'appliquer la pâte, les surfaces rodées sont humidifiées avec du kérosène. Lors de la finition finale, la couche de pâte appliquée sur les surfaces des sièges et de la soupape doit être minimale. Avec un bon rodage, les surfaces doivent être exactement les mêmes "pour un éclat", sans éblouissement, stries, etc. L'obturateur doit coller aux sièges du corps lors du levage. Le but du rodage est d'assurer un ajustement serré et simultané de la soupape sur les sièges du corps. L'ensemble du processus de rodage de la soupape et des sièges est effectué, en essayant de ne pas créer de pression de soupape supplémentaire sur les sièges, à l'exception de la masse de la soupape elle-même.

4. Visser la tige 6 dans la soupape 5 (Fig. 2) et la bloquer avec une goupille, après quoi la soupape avec la tige est installée en place, c'est-à-dire sur les sièges. Les écrous de fixation sont retirés de la tige (Fig. 3).

5. Installez le joint supérieur en aluminium ou en acier 17 d'une épaisseur de 2 mm, puis placez soigneusement le couvercle supérieur 4 à sa place, en alignant les marques sur le couvercle et le corps, faites plus tôt lors du démontage du régulateur, et fixez le couvercle avec des écrous sur des goujons ou des boulons. Les écrous sont serrés selon la méthode indiquée dans la description de l'installation du couvercle inférieur.

6. Installez la bague de presse-étoupe inférieure en métal remplaçable 15, puis les bagues de garniture de presse-étoupe 14 et le manchon de presse-étoupe («lanterne») 13. Les anneaux de presse-étoupe sont introduits dans le manchon de couvercle 7 avec un morceau de tube d'un diamètre intérieur suffisant pour le monter sur la tige de valve.Au-dessus de la bague inférieure remplaçable 15, l'épaisseur de la garniture de presse-étoupe 14 doit être telle que les trous inférieurs du manchon 13 soient situés en face du trou pour le graisseur (graisseur). Installez le graisseur et remplissez-le ainsi que le manchon 13 de graisse.

Figure 3.

Graisse pour vannes en acier - Ossogolin grade 300-AAA; pour vannes en fonte - graisse NK-50. Ensuite, la bague métallique remplaçable supérieure 12 est installée, plusieurs anneaux de la garniture de presse-étoupe 10, sur le suiveur de presse-étoupe 9. L'épaisseur de la garniture au-dessus de la bague supérieure remplaçable 12 doit être telle que le suiveur de presse-étoupe 9, après son installation, dépasse du manchon 7 du couvercle supérieur à 80% de sa hauteur.

Cela permet au suiveur de garniture de se déplacer vers le bas lorsque la garniture est serrée. Pour les corps de régulation en acier, des anneaux de garniture en amiante pressé sont utilisés, et pour ceux en fonte, un cordon d'amiante imprégné d'un composé spécial. Dans ce dernier cas, ils prennent un cordon d'amiante et le font bouillir dans la composition suivante: 18% graphite, 11% colle caoutchouc, 5% graisse 66% vaseline. Pour préparer la colle caoutchouc, 200 g de caoutchouc non vulcanisé sont dissous par chauffage dans 250 g d'huile de vaseline. La composition est préparée comme suit: la vaseline et la graisse sont fondues dans un bain-marie, après quoi la solution est retirée du bain et la colle de caoutchouc y est versée sous agitation vigoureuse, puis le graphite est versé par portions sous agitation vigoureuse jusqu'à ce qu'il s'épaissit, à la suite de quoi la solution est considérée comme prête.

La préparation des anneaux à partir d'un cordon est réalisée en enroulant le cordon sur une tige ayant le même diamètre que la tige, et en coupant le cordon à un angle (coupe oblique), comme indiqué sur la Fig. 4. Les anneaux préparés sont pressés chacun séparément dans un dispositif, qui est une copie de la boîte à garniture du corps de régulation, puis stockés dans des boîtes fermées pour éviter toute contamination. Lorsqu'il est posé dans le presse-étoupe, le joint annulaire est réalisé avec un recouvrement, avec des coupes à 45 °. Les joints des anneaux individuels sont décalés les uns par rapport aux autres de 90 ° conformément à GOST 5152-84. Mettez l'écrou-raccord 8 et, en le tournant à la main sans l'aide d'une clé, serrez le presse-étoupe. Le serrage de la glande est considéré comme normal lorsque la tige, préalablement soulevée à la main puis relâchée, s'abaisse progressivement sous son propre poids. Avec l'augmentation de la pression, il devient nécessaire de resserrer la glande de manière plus significative. L'étanchéité requise du joint est obtenue en augmentant la pression du lubrifiant du graisseur. L'actionneur à membrane est installé sur le corps de régulation et fixé avec un écrou spécial 11 (Fig. 2).

Figure 4. Préparation des bagues de garniture de presse-étoupe

1 - cordon de presse-étoupe; 2 - tige; 3 - ligne de coupe.

9. Visser l'écrou sur la tige, puis le bloquer avec le deuxième écrou. Placez le levier du positionneur sur la tige, puis le pointeur 1 (Fig.1), après quoi un écrou spécial 2 est vissé sur la tige, qui relie la tige de soupape à la tige intermédiaire. Au moyen de l'écrou 5, on fixe la position de l'écrou 2. Si l'indicateur / se révèle déplacé par rapport à l'échelle 6 de la position du volet, alors déplacez ce dernier de manière à ce que l'inscription "Open" soit opposée le pointeur.

Le positionneur est fixé sur le corps de l'actionneur à membrane et le levier est connecté à la tige, après quoi l'actionneur assemblé est fourni pour le réglage.

L'ensemble d'un actionneur normalement fermé diffère de l'ensemble décrit en ce que les positions des sièges et de la soupape sont respectivement changées, et après l'installation du couvercle supérieur, sans installer le couvercle inférieur, la soupape et les sièges sont rodés. Par la suite, la position de l'échelle est modifiée en la tournant de 180 °.

Lors du réglage, une pression d'air comprimé est fournie à la cavité du diaphragme et, en modifiant la tension du ressort 4, une course complète de la soupape est obtenue lorsque la pression passe d'une valeur minimale à une valeur maximale.Le réglage s'effectue avec la clé 7, en faisant tourner la douille filetée 3. A une pression égale à 50% de la pression maximale dans la cavité de membrane de l'actionneur, le levier supérieur du positionneur doit être parallèle au levier fixé sur le tige de valve. Sinon, ajustez la longueur de la tige verticale fixée par l'extrémité inférieure au levier spécifié et transmettant son mouvement au mécanisme du positionneur.

L'assemblage des actionneurs à membrane de conception différente est effectué dans le même ordre que ci-dessus, mais en tenant compte des caractéristiques de conception de ces actionneurs, à savoir: boulonner l'actionneur à membrane sur le couvercle supérieur du corps de régulation, relier les tiges par des moyens d'une douille filetée avec vis de blocage et tige de fixation à la vanne au moyen d'une tête fendue, une autre conception de la connexion du positionneur avec la tige de vanne. Lors du montage, des joints en paronite de 2 mm d'épaisseur sont installés sous les couvercles supérieur et inférieur du corps de régulation et de 1 mm d'épaisseur sous le capuchon de la tête de soupape. En l'absence d'indicateurs de position des boulons, une plaque graduée est fixée sur le support au moyen d'une pince, un indicateur est placé sous la douille filetée.

Conversion d'un actionneur normalement ouvert en un actionneur normalement fermé.

Un actionneur normalement ouvert diffère d'un actionneur normalement fermé uniquement par la disposition des sièges, du bouchon et de la plaque d'échelle. En figue. 2 montre un actionneur normalement ouvert. Pour transformer ce dispositif en un dispositif normalement fermé, guidé par la procédure décrite de démontage et d'assemblage de ces dispositifs, les couvercles supérieur 4 et inférieur 2 sont séparés; retirer la goupille, dévisser la tige 6 du boulon 5 puis, en vissant la tige 6 dans l'extrémité opposée du boulon 5, fixer cette position avec une goupille; les selles I et 16 sont dévissées et remplacées, c'est-à-dire que la selle 1 est vissée à la place de la selle 16 et, inversement, la selle 16 est vissée à la place précédemment occupée par la selle 1; installer la valve en faisant passer la tige par le bas à travers les trous des sièges; assembler l'appareil exécutif; la plaque d'échelle est installée de manière à ce qu'en haut il y ait une inscription "Closed", et en bas - une inscription "Open".

La modification d'un actionneur normalement fermé en un actionneur normalement ouvert est réduite aux mêmes opérations, mais la plaque d'échelle est placée dans une position dans laquelle l'inscription «Open» est dans la partie supérieure de celui-ci, et l'inscription «Closed» est dans la partie inférieure.

La modification des actionneurs de certaines structures de normalement fermé à normalement ouvert ou vice versa, en raison de l'incapacité de la vanne à cet effet, est effectuée en présence d'une vanne de rechange avec une cavité de membrane de connexion située en conséquence (Fig.5).

Figure 5. Bouchon creux d'un corps de régulation à deux sièges d'un actionneur normalement fermé

Réparation de boîtiers et couvercles d'appareils exécutifs.

Pour identifier la nécessité de réparer les corps et couvercles des actionneurs, ils sont d'abord soigneusement examinés, en particulier dans les zones de transition brusque des sections, à proximité des nervures et de la transition du corps à la bride, puis un essai hydraulique du corps et couvertures pour la force est effectuée.

L'essai de résistance est réalisé avec une presse hydraulique à une pression d'essai Pi = 2,4 MPa (24 kgf / cm2) pour les appareils exécutifs avec PN = 1,6 MPa (16 kgf / cm2), Pi = 6 MPa (60 kgf / cm2) pour Appareils exécutifs avec PN = 4 MPa (40 kgf / cm2) et à la pression d'essai Pi = 9,6 MPa (96 kgf / cm2) pour actionneurs avec PN = 6,4 MPa (64 kgf / cm2). Lors des tests, il est conseillé de remplir la presse de kérosène ou d'huile, car le remplissage en eau de la presse entraîne l'apparition de rouille dans les endroits défectueux. Les fissures révélées, les cavités traversantes et profondes des boîtiers et des couvercles sont réparées par soudage à l'arc électrique.Les endroits à souder sont coupés avec un outil de coupe pneumatique ou manuel (ciseau, lime, perceuse, etc.). La fusion d'un point défectueux par autogène n'est pas recommandée afin d'éviter un affaiblissement de la résistance du métal dû à la combustion du carbone lors de la fusion.

Lors de la réparation des boîtiers et couvercles en fonte, le soudage à froid est utilisé avec les électrodes OZCH-4. L'épaisseur du revêtement doit être de 1,0 à 1,2 mm avec un diamètre de tige de 3 mm, c'est-à-dire qu'après le revêtement, le diamètre de l'électrode sera de 5,0 à 5,4 mm; 1,25 - 1,40 mm - avec un diamètre de tige de 4 mm et 1,5 - 1,7 mm - avec un diamètre de tige de 5 mm. Le rapport de la masse de revêtement à la masse de la tige pour tous les diamètres d'électrode est d'environ 35%.

La fonte déposée avec une telle électrode se prête à l'usinage avec un outil de coupe en carbure. Le soudage est effectué par sections. Chaque section pour le soulagement des contraintes et l'étanchéité du métal soudé est soumise à un forgeage à la main avec un marteau immédiatement après le soudage. Les coutures sont réalisées en au moins deux passes. Les fissures sont soudées de manière inverse.

Le soudage est réalisé en courant continu avec inversion de polarité. Le courant de soudage est d'environ 25 à 30 A pour 1 mm de diamètre d'électrode. Le soudage est effectué avec des coutures courtes (environ 30 mm) avec refroidissement par air à 60 ° C.

Lors de la réparation des corps, l'état du filetage dans le corps pour le vissage des sièges est déterminé: la propreté du traitement et l'étanchéité du siège sont vérifiées. Le fil ne doit pas présenter de bavures, de fils ébréchés, de bosses, etc., ni de traces d'usure par la substance de travail. Le filetage doit être propre, rectifié et de grade 2. L'étanchéité du filetage est vérifiée lors du dévissage et du vissage des sièges, qui doivent être dévissés ou vissés avec un certain effort (ajustement serré).

Lors de la réparation des boîtiers, l'état du filetage des goujons est déterminé. Si le fil est usé et que l'épaisseur de paroi entre les goujons est suffisante, un nouveau fil de taille légèrement plus grande est coupé et un goujon est fabriqué pour cette taille. Si l'épaisseur de la paroi est petite, un cylindre est pressé dans le trou pour l'épingle à cheveux et, après l'avoir soudé des deux côtés, un trou y est percé et le fil est coupé pour l'épingle à cheveux.

Démouler des broches défectueuses est parfois difficile, en particulier pour les broches, dont certaines sont cassées. Dans ce dernier cas, un trou est percé dans l'épingle à cheveux à une profondeur de 10 à 15 mm et carré, après quoi une tige carrée est insérée et l'épingle à cheveux est dévissée du corps avec une clé. Parfois, une tige est soudée au goujon puis tordue.

Réparation de selles et de valves.

L'usure des surfaces du siège et des sièges de soupape est influencée par deux facteurs: la corrosion et l'érosion.

Corrosion se manifeste par la destruction des surfaces de ces pièces sous l'action d'une substance fluide qui interagit chimiquement avec les matériaux à partir desquels les pièces sont fabriquées. Le degré de destruction peut être réduit par une sélection appropriée des matériaux utilisés pour fabriquer les sièges et la soupape.

Érosion se manifeste par la destruction des surfaces des sièges et du volet en raison de l'effet abrasif de la substance de travail. L'érosion se manifeste en particulier dans des conditions où la soupape est encore un peu ouverte, car un passage annulaire étroit est formé entre les sièges et la soupape et l'effet abrasif de la substance de travail augmente. L'usure érosive se produit également avec un mauvais choix de matériau pour la fabrication des sièges et un volet ou le non-respect des modes de leur traitement thermique.

En raison des processus de corrosion et d'érosion, la configuration des sièges et de la grille de l'actionneur change, ce qui viole les caractéristiques de ce dernier. De plus, un passage non autorisé du fluide en circulation se produit lorsque l'actionneur est complètement fermé. La destruction unilatérale de la surface de travail des sièges entraîne une courbure de la tige et une augmentation du frottement de la soupape dans les douilles de guidage de support, ce qui provoque d'abord une augmentation de la zone morte, puis - un arrêt complet de mouvements de soupape.

Pour restaurer les surfaces d'étanchéité usées des sièges et de la porte, un revêtement avec des électrodes en alliage est utilisé, ce qui réduit la consommation d'aciers alliés rares.Il est conseillé de souder les sièges et les vannes des vannes fonctionnant à une température élevée de la substance en écoulement avec des électrodes destinées au soudage à l'arc avec des aciers fortement alliés aux propriétés particulières. Le revêtement doit être épais ou très épais.

Libération de la réparation des appareils exécutifs.

Examen externe avant le test.

Objectif: établir la pertinence de l'actionneur réparé pour des tests supplémentaires de libération de la réparation.

Exigences: la couleur de la couleur du corps du corps de régulation et de l'actionneur doit correspondre aux matériaux utilisés pour la fabrication de ces pièces (corps en acier au carbone - gris, en aciers alliés résistants aux acides et inox - bleu, de fonte - noir; actionneurs à membrane - couleur orange ou noire, etc.); la couleur du corps du corps de régulation et de l'actionneur ne doit pas présenter de défauts qui aggravent l'apparence de la vanne; pour toutes les pièces à filetage, ce dernier ne doit pas avoir de filets défectueux, doit être propre, sans bavures; toutes les vis, boulons, écrous, goujons et autres pièces inclus avec le régulateur doivent être présents.

Test d'étanchéité des organes de régulation dans les sièges et les joints.

Le test d'étanchéité des organes de régulation dans les sièges et les joints est effectué par des presses hydrauliques remplies de kérosène ou d'huile d'une viscosité ne dépassant pas 2 ° E. Lors du test d'étanchéité du corps de régulation dans les joints et le presse-étoupe, le kérosène ou l'huile est fournie par le trou dans la bride de sortie, et le trou dans la bride d'entrée est fermé ... L'essai est effectué sous une pression égale à la pression nominale.

Lors du test du corps de régulation pour vérifier l'étanchéité de la soupape dans les sièges, du kérosène ou de l'huile est fourni par l'ouverture de la bride d'entrée et l'ouverture de la bride de sortie est fermée. Dans ce cas, la pression d'épreuve pour tous les types d'organismes de réglementation doit être de 1 MPa (10 kgf / cm2). A partir de la surface du premier cordon de soudure, le laitier est abattu avec un marteau et nettoyé avec une brosse métallique, à la fois le cordon lui-même et la surface de la selle ou de la porte à souder adjacente au cordon. Une élimination insuffisante du laitier, des projections de métal, etc. rendra difficile l'application du deuxième cordon et conduira à une surface poreuse et inégale.

Répéter les opérations de pp. 3 et 4, un deuxième cordon (deuxième couche) est déposé. La hauteur totale de dépôt sera de 4 à 6 mm. Le surfaçage est à nouveau effectué dans la même direction, tandis que le début de la soudure se chevauche sur une longueur de 10 à 15 mm. Le surfaçage est poursuivi jusqu'à ce que la valeur souhaitée de la couche déposée soit obtenue avec une surépaisseur d'usinage d'au moins 3 mm de chaque côté et de 3 à 5 mm de hauteur. A la surface de la couche déposée, un certain nombre de petits pores et cavités d'un diamètre ne dépassant pas 1 mm sont autorisés, à condition qu'ils soient éliminés lors de l'usinage ultérieur.

La selle ou la grille déposée est soumise à un traitement thermique - revenu à une température de 500 à 550 ° C avec maintien à cette température pendant 2 heures, suivi d'un refroidissement lent (avec un four de chauffage).

L'obturateur solide soudé est installé sur un tour et traité sous un gabarit, en enlevant d'abord l'excédent de métal avec un cutter, puis avec une lime en velours personnelle, du papier de verre fin et le polissage avec une pâte à polir.

Le perçage final des selles déposées est réalisé avec le corps sur un tour. Pour cela, les sièges sont vissés dans le corps de la vanne avec un chevauchement dans le filetage et jusqu'à ce que les surfaces d'étanchéité plates soient serrées (près du filetage).

Lors de la fabrication d'une nouvelle selle ou de l'usinage d'une selle à souder sur un tour, une excentricité du trou traversant (palier) et de la circonférence filetée de la selle ne dépassant pas 0,02 mm par 100 mm de la longueur du diamètre est autorisée .

Deux modèles sont nécessaires pour concilier la configuration du siège: le modèle de profil de selle supérieur et le modèle de profil de selle inférieur. La fabrication de ces gabarits n'est pas difficile, car par essence il est important que la selle ne maintienne que le profil de la surface d'assise, son emplacement et le diamètre du passage. La forme du profil de la partie d'entrée de la selle n'a pas vraiment d'importance. Lors du test d'actionneurs normalement ouverts, pour les fermer, de l'air est fourni à la cavité du diaphragme sous la pression d'actionnement limite, et les actionneurs normalement fermés doivent être fermés par la tension de réglage normale du ressort.

Les actionneurs de régulation conçus pour fonctionner en milieu gazeux (vapeur, air, gaz) sont soumis à un test d'étanchéité supplémentaire dans le presse-étoupe et les joints avec une pression d'air fournie par la bride de sortie, 1,3 MPa (13 kgf / cm2) - pour le contrôle de la fonte corps, 2,2 MPa (22 kgf / cm2) - pour les organismes de réglementation de l'acier à PN = 4,0 MPa (40 kgf / cm2) et 3,4 MPa (34 kgf / cm2) - pour les organismes de réglementation de l'acier à PN = 6, 4 MPa (64 kgf) / cm2).

Conditions:

le passage de kérosène ou d'huile à travers les joints ou le presse-étoupe pendant le test d'étanchéité n'est pas autorisé;

la quantité de kérosène ou d'huile qui est passée par minute à travers les surfaces d'étanchéité des sièges, en fonction du diamètre nominal du corps de régulation, ne doit pas dépasser les valeurs suivantes:

| Diamètre du corps de régulation Dy, mm | 15 — 25 | 50 — 80 | 100 — 125 | 150 | 200 | 250 — 300 |

| La quantité de kérosène ou d'huile, cm3 | 10 | 20 | 30 | 40 | 50 | 75 |

Les fuites d'air à travers les joints et la garniture de presse-étoupe pendant les tests de pression d'air sont interdites.

Contrôle de la qualité d'assemblage de l'actionneur.

Le contrôle de qualité de l'assemblage de l'actionneur est effectué sur l'installation illustrée à la Fig. 6.

Graphique 6.

Une plaque / est fixée à la tige de l'actionneur testé 2, qui, lorsque l'obturateur se déplace, agit sur l'extrémité incurvée de la flèche 7, qui est fixée axialement au point 8. L'axe 8 de la flèche est fixé sur un fixe planche temporairement fixée au couvercle supérieur du corps de l'actionneur. Le rapport de la longueur des bras de la flèche est pris d'environ 15: 1 afin d'augmenter la longueur de l'échelle 6. L'échelle est pré-graduée en pourcentage de la course de la tige de l'actionneur, c'est-à-dire qu'elle est marqué en cent parties égales.

L'air comprimé est fourni à la cavité de la membrane à travers le filtre 5 et le panneau de commande à distance 4 à travers le tube 3, dont la pression est mesurée avec un manomètre standard (la pression de l'air comprimé devant le réducteur doit être de 150-200 kPa ). En modifiant la tension du ressort de réglage, ils atteignent la course complète de l'obturateur lorsque la pression d'air dans la cavité de la membrane change dans les limites de fonctionnement.

Informations de contrôle de niveau

Le but du régulateur de niveau est de maintenir le niveau du fluide de travail (liquide) dans les limites requises et à une hauteur donnée. Le récipient utilisé peut être sous pression, ou il peut être connecté directement à l'atmosphère, ce qui est beaucoup plus courant. Ces conditions sont typiques des réservoirs remplis de produits pétroliers ou d'eau. L'indicateur de pression est ici maintenu à un niveau donné grâce à l'entrée d'un volume supplémentaire de liquide. Dans ce cas, la vanne de régulation est appelée un régulateur de puissance. Lorsque le fluide est évacué du réservoir par surpression, la soupape de commande est appelée régulateur de trop-plein.

Les éléments actifs et principaux d'une telle vanne de régulation sont un capteur de position de niveau, plus souvent appelé élément sensible, et un élément d'actionnement, présenté sous la forme d'une vanne de régulation ou d'arrêt.

Le principe de fonctionnement d'un tel dispositif est basé sur l'arrêt ou la régulation de l'alimentation du fluide de travail (liquide) à l'aide d'un actionneur dont le fonctionnement dépend de la notification de commande du capteur intégré.

Pour les contrôles de niveau à action directe, le capteur est généralement un flotteur à bille creuse connecté au clapet de la vanne. Lorsque le niveau d'eau monte ou descend au-dessus des limites définies, le flotteur crée une force de levage, qui déplace le levier de la vanne dans la direction définie pour le fonctionnement de l'actionneur du régulateur.

Valve jetable en fonctionnement

Il est très important de comprendre comment une vanne d'arrêt jetable fonctionne pour éviter les bris et les fuites dans les principaux pipelines domestiques et industriels. Ainsi, lorsque le liquide s'écoule à travers les tuyaux et atteint le clapet anti-retour, il heurte le joint, qui a une fonction absorbante. En outre, l'élément de valve absorbant est rempli d'humidité et augmente de volume, après quoi le joint interrompt littéralement le passage supplémentaire du liquide et l'empêche également de s'écouler.

Lors de l'utilisation de vannes d'arrêt à usage unique dans un environnement domestique, il est nécessaire de surveiller la maintenance et le remplacement en temps opportun des appareils installés sur le pipeline. Dans tous les cas, avec un fonctionnement suffisamment long de la vanne, qui empêche le passage du liquide dans le système de purification ou de filtration, il convient de considérer sa capacité d'absorption maximale selon les instructions d'usine.

Compte tenu des particularités de l'utilisation d'une vanne jetable comme vanne d'arrêt, le coût d'achat et d'installation de celle-ci est toujours justifié. Les urgences et les pannes dans le fonctionnement des conduites d'eau se produisent, bien que pas si souvent, mais ont souvent des conséquences négatives importantes. Par conséquent, si la conception de la vanne est faite de matériaux de haute qualité et fiables et que son installation est effectuée correctement, des conséquences plus graves peuvent être évitées. Une fois utilisée, la vanne doit être remplacée, mais son coût sera toujours inférieur au coût de réparation après une inondation et même une petite fuite d'eau.

Modèles de vannes à brides populaires

Il existe aujourd'hui plusieurs types de vannes d'arrêt. Tout dépend de la méthode utilisée pour chevaucher l'environnement de travail. La liste des modèles populaires comprend les mécanismes suivants:

- visser;

- portail;

- Balle;

- Liège.

Sur les pièces vissées, la vanne mobile est fixée par un raccord vissé. Il doit être pressé contre le siège, qui est situé dans le maître-cylindre de la soupape. La garniture de presse-étoupe est représentée par une rondelle d'étanchéité, qui assure l'étanchéité du dispositif.

Les inconvénients spécifiques du mécanisme comprennent le fait qu'il ne laisse passer l'eau que dans une seule direction et que ses tubes en caoutchouc ou en paronite s'usent périodiquement et doivent être remplacés. Si du sable ou du tartre pénètre dans le cylindre, les joints peuvent être complètement ou partiellement détruits.

Les vannes d'arrêt sont de conception très similaire à une vanne d'arrêt, car leur tige filetée facilite le dégonflage de la valve conique entre les deux miroirs. Au lieu de garniture de presse-étoupe, vous pouvez installer des joints en caoutchouc ou en pâte polymère, dont la durée de vie diffère sur une longue période.

Pour la fabrication de raccords à bride à bille, du laiton ou de l'acier inoxydable est utilisé et la conception est une bille avec des trous traversants. La rotation de la poignée assure la rotation de la bille dans le cylindre de soupape, et sa fixation est réalisée à l'aide d'une paire de sièges annulaires en Téflon ou en fluoroplastique. Il est recommandé d'utiliser le même matériau pour l'étanchéité.

Les vannes à boisseau à bride sont fermées par un bouchon conique muni d'un trou traversant. Les problèmes typiques avec ces dispositifs sont que l'emballage doit être changé périodiquement.