Comment choisir l'isolation pour votre maison

Notre classement comprend les types d'isolation les plus populaires. Avant de l'examiner, abordons brièvement les principaux paramètres auxquels vous devez faire attention lors du choix:

- Conductivité thermique

... L'indicateur informe sur la quantité de chaleur qui peut traverser différents matériaux dans les mêmes conditions. Plus la valeur est basse, meilleure est la substance protégera la maison du gel et économisera de l'argent sur le chauffage. Les meilleures valeurs sont 0,031 W / (m * K), la moyenne est 0,038-0,046 W / (m * K). - Perméabilité à la vapeur

... Cela implique la capacité de laisser passer les particules d'humidité (respirer) sans les retenir dans la pièce. Sinon, l'excès d'humidité sera absorbé par les matériaux de construction et favorisera la croissance des moisissures. Les appareils de chauffage sont divisés en perméables à la vapeur et imperméables. La valeur du premier varie de 0,1 à 0,7 mg / (ppm Pa). - Rétrécissement.

Au fil du temps, certains appareils de chauffage perdent leur volume ou leur forme sous l'influence de leur propre poids. Cela nécessite des points de fixation plus fréquents lors de l'installation (cloisons, bandes de serrage) ou ne les utilise qu'en position horizontale (sol, plafond). - Masse et densité.

Les caractéristiques d'isolation dépendent de la densité. La valeur varie de 11 à 220 kg / m3. Plus il est élevé, mieux c'est. Mais avec une augmentation de la densité de l'isolant, son poids augmente également, ce qui doit être pris en compte lors du chargement des structures du bâtiment. - Absorption d'eau (hygroscopicité).

Si l'isolant est directement exposé à l'eau (déversement accidentel sur le sol, fuite de toit), il peut soit y résister sans dommage, soit se déformer et se détériorer. Certains matériaux ne sont pas hygroscopiques, tandis que d'autres absorbent de l'eau de 0,095 à 1,7% de la masse en 24 heures. - Plage de température de fonctionnement

... Si l'isolation est posée dans le toit ou directement derrière la chaudière de chauffage, à côté de la cheminée dans les murs, etc., le maintien de la température élevée tout en maintenant les propriétés du matériau joue un rôle important. La valeur de certains varie de -60 à +400 degrés, tandis que d'autres atteignent -180 ... + 1000 degrés. - Inflammabilité

... Les matériaux isolants ménagers peuvent être ininflammables, peu inflammables et hautement inflammables. Cela affecte la protection du bâtiment en cas d'incendie accidentel ou d'incendie volontaire. - Épaisseur.

La section de la couche ou de l'isolant en rouleau peut être de 10 à 200 mm. Cela affecte l'espace requis dans la structure pour son placement. - Durabilité

... La durée de vie de certains appareils de chauffage atteint 20 ans et d'autres jusqu'à 50 ans. - Simplicité de style.

Les isolants souples peuvent être coupés avec un petit supplément et ils rempliront étroitement une niche dans le mur ou le sol. L'isolation solide doit être coupée exactement à la taille pour ne pas laisser de "ponts froids". - Respect de l'environnement.

Implique la capacité de libérer des vapeurs dans une habitation pendant le fonctionnement. Le plus souvent, il s'agit de résines liantes (d'origine naturelle), de sorte que la plupart des matériaux sont respectueux de l'environnement. Mais lors de l'installation, certaines espèces peuvent créer un nuage de poussière abondant, nocif pour le système respiratoire, et se piquer les mains, ce qui nécessitera une protection avec des gants. - Résistance chimique.

Détermine s'il est possible de poser du plâtre sur l'isolant et de peindre la surface. Certaines espèces sont totalement résistantes, d'autres perdent de 6 à 24% de leur poids au contact d'alcalis ou en milieu acide.

Radiateurs

94 voix

+

Voix pour!

—

Contre!

Parmi la variété de matériaux pour l'isolation de la maison, choisir la bonne option peut être assez difficile. Chacun d'eux est souvent divisé en plusieurs types avec des caractéristiques uniques inhérentes.Une analyse comparative peut prendre beaucoup de temps, par conséquent, une idée des propriétés générales de l'un ou l'autre isolant vous aidera, si ce n'est finalement à décider du choix, alors au moins vous dira dans quelle direction aller. L'article se concentrera sur les matériaux d'isolation des bâtiments.

Types et propriétés des matériaux d'isolation thermique

polystyrène

L'un des matériaux d'isolation des murs les plus populaires est la mousse de polystyrène. Il appartient à la catégorie des appareils de chauffage bon marché et y occupe fermement une position de leader. Je dois dire que cela est pleinement justifié. Son efficacité est confirmée par un nombre suffisant de bâtiments à des fins tant résidentielles qu'industrielles.

Ainsi, parmi ses caractéristiques positives, il se démarque:

- le prix... Les coûts de production sont minimes. La consommation de matière (par rapport à la laine minérale populaire) est une fois et demie inférieure;

- facilité d'installation... Polyfoam ne nécessitera pas la construction de lattes et de guides. Il est monté sur le mur par collage;

- Polyvalence... Un type d'isolation correctement sélectionné vous permettra de créer une barrière de protection thermique fiable pour le sol, la façade, les murs, les sols entre les étages, le toit, le plafond.

Il résiste efficacement à la protection contre le froid des habitants des maisons à ossature, il est posé à l'intérieur des murs de briques creuses.

Les indicateurs, en fonction de la classification, sont le plus commodément considérés dans le tableau. La séparation est basée sur une métrique telle que la densité.

| Caractéristiques | Grades de polystyrène | Notes (modifier) | |||

| PSB S 50 | PSB S 35 | PSB S 25 | PSB S 15 | ||

| Densité (kg / m³) | 35 | 25 | 15 | 8 | Les types de PS - 4, PS - 1 ont une densité accrue |

| Résistance à la rupture (MPa) | 0,30 | 0,25 | 0,018 | 0,06 | |

| Résistance à la compression (MPa) | 0,16 | 0,16 | 0,08 | 0,04 | |

| Capacité d'évacuation de l'humidité (%) | 1 | 2 | 3 | 4 | Immersion totale pendant 24 heures |

| Conductivité thermique (W / mk) | 0,041 | 0,037 | 0,039 | 0,043 | |

| Temps d'auto-extinction (sec.) / Classe d'inflammabilité | 3 D 3 | 1 D 3 | 1 D 3 | 4 D 3 | À condition qu'il n'y ait pas de contact direct avec une flamme nue Normalement inflammable |

| Coefficient de perméabilité à la vapeur (mg) | 0,05 | 0,05 | 0,05 | 0,05 | |

Tous les types décrits peuvent fonctionner à des températures de - 60 à + 80 ° C.

Le matériau de la classe PS est produit par pressage, ce qui lui confère une densité accrue (de 100 à 600 kg / m³). Il est utilisé avec succès comme isolant pour les sols en ciment et là où des charges importantes sont attendues sur la base. Le reste des caractéristiques techniques coïncide généralement avec les données ci-dessus pour d'autres types de mousse.

Bien sûr, dans certains nombres et coefficients, la mousse plastique présente des écarts, par exemple avec du polystyrène expansé ou de la mousse mousse plus moderne, mais la différence est si insignifiante qu'elle sera absolument imperceptible pour les résidents de la maison.

Par conséquent, les forces du polystyrène sont à juste titre considérées:

- un petit coefficient de conductivité thermique, qui vous permet de conserver la chaleur dans les bâtiments constitués de tout type de matériau, des briques aux blocs de silicate de gaz;

- la structure des cellules de la mousse est fermée, elle absorbe donc très mal le liquide. Pour l'isolation, c'est un indicateur extrêmement important, car lorsque l'eau est collectée, elle perd ses propriétés d'économie de chaleur. Les sous-sols, les sous-sols qui ont un contact direct (ou la menace d'un tel) avec les eaux souterraines sont isolés avec succès avec de la mousse;

- L'isolation phonique est un ajout intéressant à la fonction de réduction des pertes de chaleur. L'air emprisonné dans les cellules scellées du matériau amortit avec succès les ondes sonores les plus intenses transmises dans l'espace. Afin de créer une barrière au bruit d'impact, la mousse seule ne fonctionnera pas;

- résistance aux alcools, aux solutions alcalines et salines, aux peintures à l'eau, ce matériau est "développé" à un niveau élevé. De plus, les champignons et les moisissures ne sont pas choisis comme habitat décent. Il est à noter qu'au contraire, les rongeurs aiment beaucoup le polystyrène et préfèrent souvent s'y installer. Les combattre par tous les moyens disponibles ne permettra pas à des voisins non invités de gâcher l'isolation;

- sécurité environnementale. La mousse n'émet aucune substance nocive d'elle-même. La norme moderne de cette isolation est le respect total des normes sanitaires;

- Comme protection supplémentaire contre la combustion, des retardateurs de flamme sont ajoutés aux principaux ingrédients au stade de la production, conçus pour augmenter la réfractarité de la mousse. Et s'il n'y a pas de contact direct avec le feu, il s'éteint lui-même en peu de temps. Mais, pour être honnête, il convient de noter qu'il est toujours considéré comme un matériau combustible;

- la perte des propriétés ci-dessus ne se produira pas, même s'il y a un contact à court terme avec une source de chaleur jusqu'à 110 °, mais une exposition prolongée à plus de 80 ° C entraînera une déformation et une perte de caractéristiques.

Les régimes de température décrits appartiennent à la catégorie des anomalies et ne se produisent pas avec une fréquence régulière, il n'est donc pas pratique d'en faire le motif principal du refus d'utiliser de la mousse.

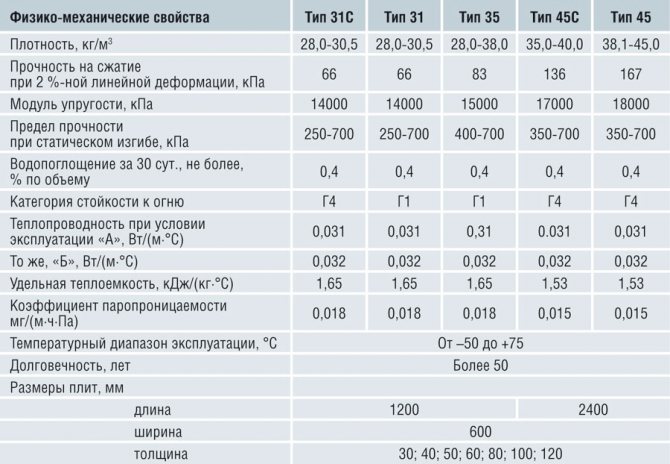

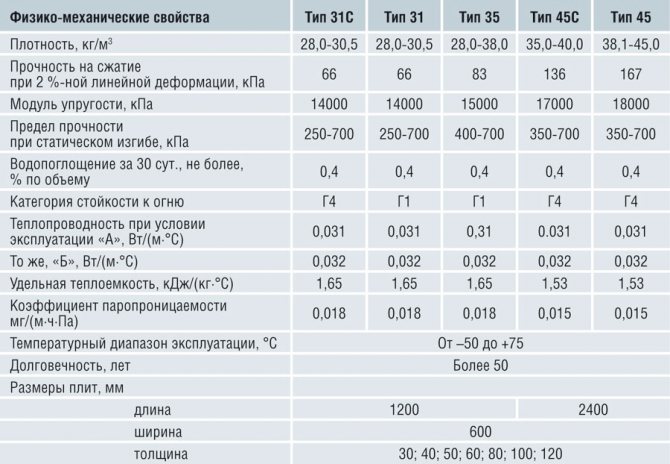

Assiettes Penoplex

Polystyrène expansé, polystyrène expansé, polystyrène extrudé - tout cela est le nom du même matériau vendu dans les quincailleries comme isolant penoplex. C'est un «parent» de la mousse qui est familier à tout le monde, tout en étant considéré comme un matériau un cran plus haut.

La principale différence commence déjà au stade de la production, où des installations d'extrusion sont utilisées. En conséquence, la structure à mailles fines du matériau est plus durable que sa mousse «semblable». Il possède également d'excellentes propriétés hydrophobes. Dans les cellules écarlates, l'air est scellé de manière fiable, ce qui ne permet pas à l'air chaud de sortir de la pièce et à l'air froid, au contraire, de pénétrer à l'intérieur.

Les principales propriétés du matériau isolant thermique:

- force... Il est réalisé grâce à une structure homogène unique. Sous de lourdes charges, la plaque ne se déforme pas, répartissant le poids de manière qualitative, mais en même temps, elle est facilement coupée avec un couteau de construction en morceaux de la taille requise;

- respect de l'environnement le matériau a été prouvé par de multiples études, il résiste à la formation de moisissure et de moisissure, et les rongeurs ne l'aiment pas. Certains types de solvants organiques peuvent ramollir la mousse et perturber la forme et la structure de la planche. Par conséquent, lorsque vous travaillez avec cet isolant, il est recommandé d'éviter tout contact avec de tels liquides;

- faible perméabilité à la vapeur suppose le strict respect de la technologie d'installation et des recommandations d'utilisation, afin de ne pas créer d'effet de serre dans la pièce;

- durée de vie pour les panneaux en mousse, il a au moins 50 ans. Il s'agit d'une période de temps garantie pendant laquelle le matériau aura ses caractéristiques d'origine;

- coefficient de conductivité thermique - le principal indicateur par lequel le polystyrène expansé est considéré comme une bonne isolation. Les faibles valeurs de cet indicateur indiquent que la maison sera protégée de manière fiable contre les pertes de chaleur.

- Les types de matériau isolant penoplex et les directions de leur utilisation sont assez divers (entre parenthèses sont les noms précédemment utilisés et modernes du matériau).

- Isolation thermique des façades (PENOPLEX 31 ou «Mur»). Il est fabriqué avec l'ajout de retardateurs de flamme. Bien applicable pour les plinthes, les murs intérieurs et extérieurs, les cloisons, les façades. Sa densité est de 25-32 kg / m³, sa résistance à la compression est de 0,20 MPa.

- Fondation (PÉNOPLEX 35 pas d'additifs pour la résistance au feu ou «fondation)». En plus de l'option d'utilisation découlant du nom, ce type est largement utilisé dans la disposition des sous-sols, des zones aveugles et des plinthes. La densité est exprimée en termes de 29-33 kg / m³ et la résistance à la compression est de 0,27 MPa.

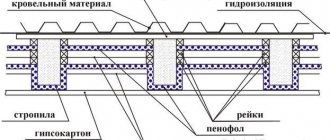

- Toits. (PENOPLEX 35 ou "Roof"). Les toits inclinés ou plats de tout type peuvent être isolés avec ce type de mousse de polystyrène. Il est suffisamment dense (28 - 33 kg / m³) pour créer un toit utilisable.

- Gîtes ruraux, saunas, maisons. (PENOPLEX 31 C ou «Comfort»). Isolation universelle. Maisons, toits, murs et plinthes dans de petits bâtiments privés - c'est le champ d'application de son application. Indicateurs de densité - 25-35 kg / m³, résistance - 0,20 MPa.

Le polystyrène expansé occupe une place digne de popularité en raison de ses bonnes performances.

Matériau d'isolation thermique en laine de verre

L'isolation connue de plus d'une génération de constructeurs a subi aujourd'hui quelques modifications. Mais, en fait, il est resté le même matériau de verre fondu. Le sable et les matériaux recyclables d'origine verrière à des températures supérieures à 1400 ° C sont étirés en fibres minces, qui sont formées en petits faisceaux (avec la participation de liants), puis chauffés et pressés en un produit ressemblant à du feutre. La laine de verre arrive au consommateur sous forme de nattes ou de rouleaux et est destinée à l'isolation des surfaces horizontales et verticales.

Il appartient à la catégorie des matières minérales et est toujours produit en grandes quantités, ce qui indique la demande et la présence d'un nombre important de caractéristiques positives, qu'il vaut la peine de connaître un peu plus près.

- La fragilité est davantage un inconvénient majeur. Pour empêcher la laine de verre de se disperser dans ses composants pendant le fonctionnement, des nattes et des toiles sont cousues. Mais à partir de petites particules diffusant dans toutes les directions, aucun renforcement ne sauvera. Par conséquent, l'équipement d'une personne travaillant avec de la laine de verre doit être sérieux: des vêtements qui couvrent bien le corps, un masque respiratoire, des lunettes et des gants.

- La conductivité thermique du matériau est faible, mais comparée à d'autres matériaux ayant un objectif similaire, elle est considérée comme élevée.

- Le coût de la laine de verre la maintient compétitive. En raison de sa disponibilité, il est très demandé, d'autant plus qu'il réduit vraiment les pertes de chaleur.

- Commodité de transport et d'utilisation. Les rouleaux et les nattes avec le matériau pèsent peu et les emballages sont suffisamment compacts pour apporter tout le volume pour réchauffer la maison en une seule fois. Le bordage est également facile. La seule mise en garde est que lors de l'isolation des bases verticales, il peut tomber du cadre, car il est suffisamment flexible et pas très élastique. Le problème est résolu en construisant des guides avec une distance inférieure à la largeur du tapis. La découpe à la taille est facile.

- Sécurité. La laine de verre ne peut causer certains inconvénients et nuire à la santé qu'au stade de l'installation. Mais avec une organisation correcte du travail, les problèmes ne se produiront pas. Et une fois que le matériau est posé dans la base et recouvert de cloisons sèches, de panneaux de particules ou d'autres matériaux de finition, il ne causera aucun dommage à une personne.

- Manque de rongeurs. En raison des spécificités du matériau, les souris et les rats ne choisiront pas cet isolant pour y créer des terriers confortables.

- La laine de verre fait partie des matériaux incombustibles.

- Une isolation phonique lors de son application est également fournie.

Ainsi, il est plus pratique d'utiliser de la laine de verre pour isoler les sols et les plafonds. Vous pouvez faire preuve de dextérité lors de la décoration des murs. Le principal inconvénient est la poussière nocive, qui est inévitable lors de la coupe et du laminage, mais pour certains consommateurs, le faible coût couvre largement cet inconvénient.

Scories

Poursuivant la conversation sur l'isolation minérale, il convient de mentionner la laine de laitier. Il est produit à partir de laitier de haut fourneau. Puisqu'il s'agit d'une sorte de déchet de production (lorsque le fer est fondu dans des hauts fourneaux, il reste une masse vitreuse), les coûts de sa fabrication sont faibles et le prix de l'isolant fini est donc tout à fait abordable.

La laine de laitier est capable de bien bloquer la chaleur dans les pièces, mais elle présente suffisamment d'inconvénients et de restrictions d'utilisation pour annuler son faible coût et sa bonne isolation thermique.

- Ainsi, la laine de laitier a peur de l'humidité. Il n'est pas raisonnable de l'utiliser dans les salles de bain ou les façades.En même temps, il est capable d'oxyder diverses pièces et structures métalliques avec lesquelles il entre en contact direct et prolongé.

- Pour couronner le tout, il est épineux et nécessite une protection spéciale pendant le travail. Dans son contexte, la laine de verre a l'air beaucoup plus attrayante, c'est pourquoi la laine de laitier est rarement utilisée dans la construction moderne.

Matériau isolant minéral

Basalte, pierre, laine minérale, laine de roche - ces noms cachent souvent le même matériau.

- Ses fibres ne sont pas de taille inférieure à celle du laitier, mais elles ne causent pas d'inconfort lors de l'installation. La sécurité d'utilisation est l'une des premières propriétés distinctives de cet isolant minéral.

- La conductivité thermique de ce matériau est calculée de 0,077 à 0,12 W / mètre-kelvin. La laine de basalte est appelée la meilleure à tous égards. Il ne contient pas d'impuretés supplémentaires nocives pour la santé, peut résister à une exposition prolongée à des températures extrêmement élevées et basses et est facile à utiliser.

- La pierre ordinaire et la laine de basalte ne sont pas combustibles. Les fibres ne feront que fondre, cuire ensemble, mais ne permettront pas la propagation du feu.

- Tous les bâtiments peuvent être isolés avec de la laine de roche, à la fois lorsqu'ils sont construits à partir de zéro et déjà en service depuis longtemps. L'isolation en basalte n'interfère pas avec la microcirculation de l'air, ce qui signifie qu'elle peut être utilisée dans les bâtiments où la ventilation d'alimentation ne fonctionne pas correctement.

- Certains inconvénients pour certains constructeurs peuvent survenir avec la nécessité d'ériger un faux mur. Sans cela, il ne sera pas possible de poser l'isolant. Mais en fait, la technologie de construction est très simple, il n'y a pas tellement d'espace "mangé".

- Le matériau est respectueux de l'environnement, bien adapté à l'isolation des maisons en bois. Il est strictement interdit de se mouiller, par conséquent, la couche d'imperméabilisation doit être réalisée conformément à toutes les exigences.

- L'épaisseur recommandée du matériau d'isolation thermique pour la bande médiane est de 15 à 20 cm, dans les régions du sud, une couche de 10 cm suffit.

- La laine de roche absorbe bien le son. Ceci est dû au fait que ses fibres sont disposées de manière chaotique et que l'air s'accumule en grande quantité entre elles. Cette structure amortit parfaitement les sons.

- L'isolation décrite est chimiquement passive. Même s'il est en contact étroit avec une surface métallique, aucune trace de corrosion n'apparaîtra dessus. La pourriture et l'infection par des champignons ou des moisissures de laine de roche ne sont pas non plus typiques. Le matériau n'attire pas les rongeurs et autres ravageurs.

- Le seul aspect vraiment négatif de son utilisation est son coût plutôt élevé.

Caractéristiques des matériaux d'isolation thermique

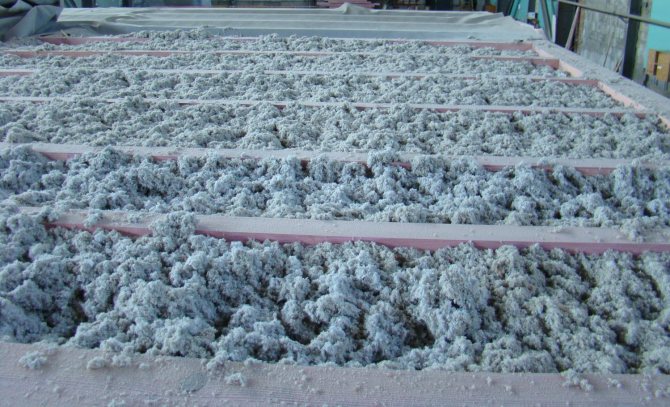

Écowool

Ecowool est un isolant à base de vieux papiers et de divers résidus issus de la fabrication du papier et du carton. En plus de ces composants, des antiseptiques et un ignifuge assez puissant sont ajoutés à la composition. C'est extrêmement nécessaire, car à en juger par le fait que 80% du matériau est de la cellulose inflammable, le niveau d'inflammabilité d'un tel produit isolant est assez élevé.

Ecowool n'est pas sans inconvénients.

- L'un d'eux est elle réduction naturelle du volume... Il est capable de se stabiliser, perdant jusqu'à 20% du niveau de signet d'origine. Pour éviter cela, ecowool est utilisé en abondance. La création d'un «stock» permettra de reconstituer le volume en diminuant pendant le fonctionnement.

- L'isolation absorbe assez bien l'humidité... Cela affecte directement la capacité à rester au chaud. Le matériau a besoin de la capacité de libérer de l'humidité dans l'environnement externe, de sorte que la couche d'isolation thermique doit être ventilée.

- Pour effectuer l'installation, vous aurez besoin d'un équipement spécial. C'est un appareil qui pompe l'isolation avec une densité uniforme, à l'exclusion de son rétrécissement supplémentaire. À cet égard, l'aide de spécialistes embauchés ayant une expérience de travail avec ce type particulier d'isolation sera nécessaire. La méthode d'application humide, qui implique de telles difficultés, ouvre également la perspective d'une interruption des travaux de construction, pendant que l'écowool sèche (de deux à trois jours).

Il existe, bien sûr, une technique d'isolation sèche, mais l'option d'installation décrite ci-dessus donne toujours un meilleur résultat. Si les surfaces horizontales peuvent être isolées sans utiliser d'équipement spécial, il sera difficile de se passer d'une couche d'isolation thermique sur les murs. Il existe un risque de retrait irrégulier du matériau et de création de cavités non isolées.

- Caractéristiques du matériau lui-même n'implique pas son utilisation indépendante (sans cadre)lorsque l'isolation est réalisée avec une chape. Contrairement aux panneaux de polystyrène expansé, ecowool n'a pas une résistance suffisante pour cela.

- Des précautions considérables seront nécessaires lors de l'installation.: effectuer les travaux loin du feu ouvert;

- exclure le contact du matériau avec toute source de chaleur pouvant conduire à une combustion lente. Autrement dit, lors de l'isolation de la surface à côté de la cheminée ou de la cheminée, ils devront être séparés de l'isolant avec des nattes de basalte recouvertes de feuilles d'aluminium ou de barrières en amiante-ciment.

Il semblerait que dans le contexte de telles difficultés, on puisse immédiatement abandonner l'utilisation de l'écowool, mais ses aspects positifs pour quelqu'un peuvent devenir une puissante incitation à l'utiliser.

- Le matériau (même en tenant compte de l'augmentation du retrait) est assez économique.

- Une telle isolation est respectueuse de l'environnement et sans danger pour la santé. Une exception peut être un matériau dans lequel de l'acide borique ou des sulfates d'ammonium ont été utilisés comme retardateur de feu. Dans ce cas, ecowool se distinguera par une odeur piquante et désagréable.

- C'est une isolation sans soudure qui n'a pas de ponts froids. Cela signifie que les pertes de chaleur en hiver seront réduites au minimum.

- Le matériau est peu coûteux, tout en vous permettant d'obtenir une bonne isolation thermique.

En tant que matériau isolant acoustique, l'ecowool peut rivaliser avec la plupart des matériaux décrits ci-dessus.

Mousse polyuréthane (PPU)

Le polyester avec l'ajout d'eau, d'émulsifiants et de réactifs actifs, lorsqu'il est exposé à un catalyseur, forme une substance avec toutes les caractéristiques et caractéristiques d'un bon matériau d'isolation thermique.

La mousse de polyuréthane présente les caractéristiques suivantes:

- faible coefficient de conductivité thermique: 0,019 - 0,028 W / mètre-kelvin;

- appliqué par pulvérisation, créant un revêtement continu sans ponts froids;

- le poids léger de la mousse durcie n'exerce pas de pression sur la structure;

- la facilité d'utilisation sans aucune attache permet de réaliser une isolation de surface avec n'importe quelle configuration;

- longue durée de vie, y compris la résistance au gel et à la chaleur, à toute précipitation, à la décomposition;

- sécurité pour les humains et l'environnement;

- ne détruit pas les éléments de structure métalliques, mais crée au contraire une protection anticorrosion pour eux.

Murs, sols et plafonds - son application est disponible partout. La mousse de polyuréthane adhère au verre, au bois, au béton, à la brique, au métal et même aux surfaces peintes. La seule chose qui doit être protégée de la mousse de polyuréthane est de l'exposition aux rayons directs de la lumière.

Types de matériaux d'isolation thermique

Matériaux d'isolation thermique réfléchissants

Il existe un groupe de matériaux économes en chaleur qui fonctionnent sur le principe des réflecteurs. Ils fonctionnent tout simplement: ils absorbent d'abord puis restituent la chaleur reçue.

- La surface de ces appareils de chauffage est capable de réfléchir plus de 97% de la chaleur qui a atteint leur surface. Ceci est disponible avec une ou deux couches d'aluminium brossé.

- Il ne contient pas d'impuretés, mais est appliqué sur une couche de mousse de polyéthylène pour une utilisation facile.

- Un matériau d'apparence mince est capable de surprendre par ses capacités. Un ou deux centimètres d'isolant réfléchissant crée un effet comparable à l'utilisation d'un isolant thermique fibreux de 10 à 27 cm d'épaisseur. Parmi les contenus les plus populaires de cette catégorie figurent Ekofol, Penofol, Poriplex, Armofol.

- En plus de l'isolation thermique et phonique, ces appareils de chauffage créent une protection pare-vapeur (et sont souvent utilisés comme tels).

La conclusion est assez simple: il n'y a pas d'isolation parfaite. En fonction des moyens, des objectifs poursuivis et des préférences personnelles (y compris la facilité d'utilisation), chacun pourra choisir le meilleur matériau pour lui-même pour créer une maison chaleureuse et vraiment confortable. Mais nous devons nous rappeler que lors de l'utilisation de chacun des isolants décrits ci-dessus sur le toit, une imperméabilisation obligatoire du matériau isolant thermique est nécessaire.

Évaluation de la meilleure isolation de la maison

| Nomination | un endroit | Nom du produit | le prix |

| Les meilleurs appareils de chauffage en basalte | 1 | Laine de roche | 695 ₽ |

| 2 | Hotrock intelligent | 302 ₽ | |

| La meilleure isolation en mousse de polystyrène | 1 | Technicol XPS Technoplex | 1 100 ₽ |

| 2 | Confort Penoplex | 980 ₽ | |

| La meilleure isolation en mousse | 1 | Maison Knauf Therm | 890 ₽ |

| 2 | PSB S 15-O | 1 688 ₽ | |

| La meilleure isolation en fibre de verre | 1 | Isover Warm House | 660 ₽ |

| 2 | Ursa geo | 800 ₽ | |

| Meilleure isolation en fibre de polyester | 1 | Abri EcoStroy ShES Arctic | 1 780 ₽ |

Matériaux d'isolation thermique organiques.

Les matériaux d'isolation thermique organiques, selon la nature de la matière première, peuvent être conditionnellement divisés en deux types: matériaux à base de matières premières organiques naturelles (bois, déchets de travail du bois, tourbe, plantes annuelles, poils d'animaux, etc.), matériaux à base de matières synthétiques les résines, les soi-disant plastiques d'isolation thermique.

Les matériaux d'isolation thermique organiques peuvent être rigides et flexibles. Les rigides comprennent le bois, les panneaux de fibres, la fibrolite, l'arbolite, le roseau et la tourbe, et le feutre de construction flexible et le carton ondulé. Ces matériaux isolants se caractérisent par une faible résistance à l'eau et biologique.

Les panneaux isolants en fibre de bois sont obtenus à partir de déchets de bois, ainsi que de divers déchets agricoles (paille, roseaux, feu, tiges de maïs, etc.). Le processus de fabrication des panneaux comprend les opérations principales suivantes: concassage et broyage des matières premières bois, imprégnation de la pâte avec un liant, mise en forme, séchage et rognage des planches.

Les panneaux de fibres sont produits avec une longueur de 1200-2700, une largeur de 1200-1700 et une épaisseur de 8-25 mm. Selon leur densité, ils sont divisés en isolant (150-250 kg / m3) et isolant-finition (250-350 kg / m3). La conductivité thermique des panneaux isolants est de 0,047-0,07 et celle des panneaux de finition d'isolation est de 0,07-0,08 W / (m- ° C). La résistance à la flexion ultime des dalles est de 0,4 à 2 MPa. Le panneau de fibres de bois a des propriétés d'isolation phonique élevées.

Isolants et isolants - les panneaux de finition sont utilisés pour l'isolation thermique et phonique des murs, plafonds, sols, cloisons et plafonds des bâtiments, isolation acoustique des salles de concert et des théâtres (plafonds suspendus et revêtement mural).

L'arbolite est fabriquée à partir d'un mélange de ciment, d'agrégats organiques, d'additifs chimiques et d'eau. Comme agrégats organiques, on utilise des déchets broyés d'essences de bois, le hachage de roseaux, un feu de chanvre ou de lin, etc., mélanges dans les moules et leur compactage, durcissement des produits moulés.

Matériaux d'isolation thermique en plastique. Ces dernières années, un groupe assez important de nouveaux matériaux d'isolation thermique en plastique a été créé.Les matières premières pour leur fabrication sont thermoplastiques (polystyrène, polychlorure de vinyle, polyuréthane)

et résines thermodurcissables (urée-formaldéhyde), agents de formation de gaz et de moussage, charges, plastifiants, colorants, etc. La formation dans les plastiques de cellules ou de cavités remplies de gaz ou d'air est causée par des processus chimiques, physiques ou mécaniques ou une combinaison de ceux-ci.

Selon la structure, les plastiques d'isolation thermique peuvent être divisés en deux groupes: les plastiques expansés et les plastiques alvéolaires. Les plastiques en mousse sont appelés plastiques alvéolaires à faible densité et en présence de cavités non communicantes ou de cellules remplies de gaz ou d'air.Les plastiques poreux sont des plastiques poreux dont la structure est caractérisée par des cavités interconnectées. La mousse de polystyrène, la mousse de polychlorure de vinyle, la mousse de polyuréthane et le mipora sont les plus intéressants pour la construction industrielle moderne. Le polystyrène expansé est un matériau sous la forme d'une mousse solide blanche avec une structure à cellules fermées uniforme. Le polystyrène expansé est produit par la marque PSBS sous forme de plaques d'une taille de 1000x500x100 mm et d'une densité de 25-40 kg / m3. Ce matériau a une conductivité thermique de 0,05 W / (m- ° C), la température maximale de son application est de 70 ° C. Les plaques en polystyrène expansé sont utilisées pour isoler les joints des bâtiments à grands panneaux, isoler les réfrigérateurs industriels et aussi comme joints insonorisants.

Paramètres de classification des isolants thermiques

Un vaste assortiment de radiateurs vous permet de choisir le matériau pour toutes les exigences des concepteurs. Il sera déterminé avec la meilleure option, la classification des matériaux d'isolation thermique le permettra. Elle est réalisée de plusieurs manières:

Structure d'isolation:

- Fibres - produits minéraux à base de verre, de scories et de roches, un transfert de chaleur est effectué entre les fibres. Plus le diamètre de la fibre est petit, meilleure est l'isolation thermique.

- Poreux (cellulaire) - les matériaux sont composés de cellules fermées remplies d'air. Ceux-ci comprennent: le béton cellulaire, le polystyrène expansé, le verre expansé, etc.

- Granulaire - granulés de différentes tailles ou billes, qui sont remplis comme isolant indépendant ou ajoutés à la solution. Par exemple, la perlite, le granulé de liège, la vermiculite, l'argile expansée.

Forme et apparence:

- Une seule pièce - produite sous la forme d'unités séparées: briques, dalles, blocs, coques en polymère pour canalisations, segments et cylindres.

- Roulés et cordés - toiles de différentes longueurs et largeurs, ainsi que des nattes et des cordons en amiante et laine minérale.

- En vrac et en vrac - matériaux utilisés comme remblais - écowool, sable de perlite, laine de roche en vrac, argile expansée. Les obturations organiques (sciure de bois, copeaux) sont sujettes aux sédiments et à la pourriture, elles sont donc rarement utilisées.

Le type de matière première qui sert de base à la fabrication.

Produit à partir de matières premières d'origine végétale: déchets de bois, lin, laine, chanvre. Les panneaux de fibres sont très populaires, ils sont utilisés pour l'isolation et le revêtement des murs et des plafonds dans les pièces protégées de l'humidité. Composés polymères - polystyrène, pénoizol, mousse de polyuréthane, mousse de polyéthylène. Les plaques d'arbolite sont l'un des types de tels isolants thermiques; le ciment Portland, les charges végétales et les additifs chimiques sont utilisés pour sa fabrication.

Les matériaux résistent au feu et aux attaques chimiques et sont généralement très durables. Il s'agit notamment des produits en laine minérale, du béton cellulaire, de la perlite expansée et de la fibre de verre. Les matériaux fabriqués à partir d'une composition de matériaux organiques et inorganiques ne sont pas classés dans un groupe spécial. Selon le composant prédominant, ils sont classés comme isolants organiques ou inorganiques.

Résistance à la compression ou rigidité:

- Doux (M) - le matériau est comprimé sous une charge de plus de 30%.(nattes et rouleaux de pierre et laine de verre).

- Semi-rigide (P) - limites de déformation comprises entre 6 et 30% (plaques de laine minérale avec liants synthétiques).

- Dur (F) - l'isolant ne change pas de forme plus de 6% de son volume. (plaques de laine minérale).

- Augmentation de la rigidité (HR) - la compression de l'isolant thermique est de 10% à une charge doublée à 0,04 MPa.

- Dur (T) - déformation du matériau jusqu'à 10% sous une charge de 0,1 MPa.

Densité de l'isolant thermique:

- Particulièrement bas (SNP) - les indicateurs sont 15, 25, 35, 50, 75, 100, ce sont des matériaux avec une structure poreuse et un faible poids (mousse, perlite, fibre de verre mince).

- Faible (NP) - éléments chauffants 100, 125, 150, 175 (plaques de laine minérale).

- Moyenne (SP) - 200, 225, 250, 300, 350 (plaques minérales à base de bitume, produits à base de perlite-ciment et de sovélite).

- Dense (PL) - matériaux avec des taux élevés de 400, 450, 500, 600 kg / m3 (béton cellulaire, diatomite et isolation en mousse de diatomite).

La résistance au feu est une caractéristique importante des matériaux de construction. Division principale: combustible et incombustible. Il existe plusieurs critères pour la première catégorie:

- Inflammabilité - quatre catégories B1-B4.

- Inflammabilité: légèrement inflammable (G1), moyennement inflammable (G2), normalement inflammable (G3), facilement inflammable (G4).

Conductivité thermique - ce critère est l'un des principaux indicateurs des propriétés d'isolation thermique d'un matériau:

- classe A - le coefficient de conductivité thermique ne dépasse pas 0,06 W / m * K;

- classe B - conductivité thermique moyenne <0,115 W / m * K;

- classe B - matériaux à conductivité thermique accrue <0,175 W / m * K.

Isolation en diatomite

Matériaux d'isolation thermique inorganiques.

Les matériaux d'isolation thermique inorganiques comprennent la laine minérale, la fibre de verre, le verre penny, la perlite expansée et la vermiculite, les produits d'isolation thermique contenant de l'amiante, le béton cellulaire, etc.

Laine minérale et ses produits. La laine minérale est un matériau isolant thermique fibreux obtenu à partir de silicates fondus. Les matières premières pour sa production sont les roches (calcaires, marnes, diorites, etc.), les déchets de l'industrie métallurgique (hauts fourneaux et laitiers combustibles) et l'industrie des matériaux de construction (argile cassée et briques de silicate).

La production de laine minérale consiste en deux processus technologiques principaux: l'obtention d'une masse fondue de silicate et la conversion de cette masse fondue en fibres les plus fines. Le silicate fondu est formé dans les cubilots des fours de fusion à cuve, qui sont chargés de matières premières minérales et de combustible (coke). La masse fondue à une température de 1 300 à 1 400 ° C est déchargée en continu du fond du four.

Il existe deux façons de convertir la masse fondue en fibre minérale: par soufflage et centrifugation. L'essence du procédé de soufflage réside dans le fait qu'un courant de vapeur d'eau ou de gaz comprimé agit sur le courant de fusion liquide s'écoulant du trou de coulée de la coupole. La méthode centrifuge est basée sur l'utilisation de la force centrifuge pour transformer le jet de fusion en fibres minérales les plus fines de 2 à 7 microns d'épaisseur et de 2 à 40 mm de longueur. Les fibres résultantes sont déposées dans la chambre de dépôt de fibres sur une bande transporteuse en mouvement. La laine minérale est un matériau lâche constitué des fibres minérales entrelacées les plus fines et d'une petite quantité d'inclusions vitreuses (boules, cylindres, etc.), les soi-disant perles.

Moins il y a de boules de coton, meilleure est sa qualité.

Selon la densité, la laine minérale est subdivisée en grades 75, 100, 125 et 150. Elle est résistante au feu, ne se décompose pas, est faiblement hygroscopique et a une faible conductivité thermique de 0,04 à 0,05 W (m ° C).

La laine minérale est fragile et beaucoup de poussière est générée lors de son installation, par conséquent, la laine est granulée, c'est-à-dire o se transformer en morceaux lâches - granules. Ils sont utilisés comme remblais calorifuges pour les murs creux et les plafonds. La laine minérale elle-même est en quelque sorte un produit semi-fini à partir duquel sont fabriqués divers produits en laine minérale calorifuges: feutre, nattes, plaques semi-rigides et rigides, coques, segments, etc.

Produits en laine de verre et laine de verre. La laine de verre est un matériau composé de fibres de verre disposées au hasard, obtenues à partir de matières premières fondues.La matière première pour la production de laine de verre est une mine de matières premières pour la fusion du verre (sable de quartz, carbonate de soude et sulfate de sodium) ou le bris de verre. La production de laine de verre et de produits en laine de verre se compose des processus technologiques suivants: fusion du verre fondu dans des fours à bain à 1300-1400 ° C, production de fibre de verre et moulage des produits.

La fibre de verre de la masse fondue est obtenue par des méthodes d'étirage ou de soufflage. La fibre de verre est tirée par barre (en chauffant les tiges de verre jusqu'à ce qu'elles soient fondues, puis en les tirant dans la fibre de verre, enroulées sur des tambours rotatifs) et par spunbond (en tirant les fibres du verre fondu à travers de petits trous de filtre avec enroulement ultérieur des fibres sur des tambours rotatifs) méthodes. Dans le procédé de soufflage, le verre fondu fondu est atomisé par un jet d'air comprimé ou de vapeur.

Selon le but, ils produisent du textile et de la fibre de verre thermo-isolante (agrafe). Le diamètre moyen d'une fibre textile est de 3 à 7 microns, et une fibre thermiquement isolante est de 10 à 30 microns.

Les fibres de verre sont considérablement plus longues que les fibres de laine minérale et se caractérisent par une résistance chimique et une résistance supérieures. La densité de la laine de verre est de 75-125 kg / m3, la conductivité thermique est de 0,04-0,052 W / (m / ° C), la température maximale d'utilisation de la laine de verre est de 450 ° C. Les nattes, assiettes, bandes et autres produits, y compris les tissés, sont en fibre de verre.

Le verre mousse est un matériau isolant thermique de structure cellulaire. La matière première pour la production de produits en mousse de verre (plaques, blocs) est un mélange de verre finement broyé brisé par gazage (calcaire broyé). Le mélange brut est versé dans des moules et chauffé dans des fours à 900 ° C, tandis que les particules fondent et le gazéificateur se décompose. Les gaz qui s'échappent gonflent le verre fondu qui, lorsqu'il est refroidi, se transforme en un matériau durable à structure cellulaire

Le verre mousse a un certain nombre de propriétés précieuses qui le distinguent favorablement de nombreux autres matériaux d'isolation thermique: porosité du verre mousse 80-95%, taille des pores 0,1-3 mm, densité 200-600 kg / m3, conductivité thermique 0,09-0,14 W / (m, / (m * ° С), la résistance à la compression ultime du verre mousse est de 2 à 6 MPa De plus, le verre mousse se caractérise par une résistance à l'eau, une résistance au gel, une résistance au feu, une bonne absorption acoustique, il est facile à poignée avec un outil de coupe.

Le verre mousse sous forme de plaques d'une longueur de 500, d'une largeur de 400 et d'une épaisseur de 70-140 mm est utilisé dans la construction pour isoler les murs, les plafonds, les toits et autres parties de bâtiments, et sous forme de demi-cylindres , coques et segments - pour isoler les unités de chauffage et les réseaux de chauffage, où la température ne dépasse pas 300 ° C. De plus, le verre mousse sert de matériau insonorisant et en même temps de finition pour les auditoriums, les cinémas et les salles de concert.

Matériaux et produits contenant de l'amiante. Les matériaux et produits en fibre d'amiante sans additifs ou avec addition de liants comprennent le papier d'amiante, les cordes, les tissus, les plaques, etc. L'amiante peut également faire partie des compositions à partir desquelles sont fabriqués divers matériaux isolants thermiques (sovélite, etc.) . Dans les matériaux et produits considérés, les propriétés précieuses de l'amiante sont utilisées: résistance à la température, haute résistance, fibre, etc.

La feuille d'aluminium (alfol) est un nouveau matériau isolant thermique, qui est une bande de papier ondulé avec une feuille d'aluminium collée sur la crête des ondulations. Ce type de matériau isolant thermique, contrairement à tout matériau poreux, combine la faible conductivité thermique de l'air emprisonné entre les feuilles de papier d'aluminium avec la réflectivité élevée de la surface de la feuille d'aluminium elle-même. La feuille d'aluminium à des fins d'isolation thermique est produite en rouleaux jusqu'à 100 mm de large et 0,005-0,03 mm d'épaisseur.

La pratique de l'utilisation d'une feuille d'aluminium dans l'isolation thermique a montré que l'épaisseur optimale de l'entrefer entre les couches de feuille devrait être de 8 à 10 mm et le nombre de couches devrait être d'au moins trois. La densité d'une telle structure en couches en aluminium (feuille 6-9 kg / m3, conductivité thermique - 0,03 - 0,08 W / (m * C).

La feuille d'aluminium est utilisée comme isolant réfléchissant dans les structures stratifiées thermiquement isolantes des bâtiments et des structures, ainsi que pour l'isolation thermique des surfaces d'équipements industriels et de canalisations à une température de 300 ° C.

Isolation des murs des maisons avec isolation liquide - penoizol à Moscou. Relevé d'imagerie thermique

D'autres fois, d'autres coutumes - dit le proverbe. Y compris dans la construction, avec l'arrivée du XXIe siècle, les exigences de qualité des logements en construction ont changé. La loi fédérale de 2009 sur les économies d'énergie et l'augmentation de l'efficacité énergétique ... Les nouvelles normes ne permettent pas la construction de bâtiments chauffés, mais non isolés.

Pour répondre aux exigences des bâtiments modernes et conformément aux nouvelles normes d'efficacité énergétique, toutes les structures chauffées nouvellement construites doivent être bien isolées.

La tâche et le but de l'isolation thermique:

réduire les pertes de chaleur en hiver, réduire le chauffage des bâtiments en été;

protéger les structures porteuses des influences environnementales agressives;

réduire les effets néfastes des changements de température sévères et leurs conséquences directes - la déformation des éléments porteurs, qui augmente objectivement la durée de vie du bâtiment dans son ensemble;

Matériaux d'isolation thermique.

Les matériaux d'isolation thermique sont divisés selon le type de matières premières en organiques, inorganiques et mixtes. Les matériaux isolants les plus courants, organiques et inorganiques, avec des densités comparables se trouvent dans le même segment de prix.

Les appareils de chauffage inorganiques sont de la laine minérale et des plaques en laine minérale (par exemple, laine de roche), perlite expansée, verimiculite, laine minérale (laine de verre), béton cellulaire, etc.

L'isolation en fibres inorganiques est peut-être la plus populaire dans la construction. Leurs qualités telles qu'une résistance au feu élevée et une bonne perméabilité à la vapeur sont précieuses, tandis que l'air entre les fibres est à l'état statique, ce qui empêche le transfert de chaleur par convection et en fait de bons isolants thermiques.

Laine minérale (laine de verre) bonne isolation éprouvée, avec une conductivité thermique comprise entre 0,035 et 0,045 W / mK, selon cet indicateur, l'un des meilleurs matériaux d'isolation thermique. Isolation d'origine minérale, utilisée pour l'isolation thermique, phonique et incendie dans la construction, l'industrie et la construction navale. La laine minérale est le matériau le plus demandé sur le marché, largement utilisé pour l'isolation thermique des maisons et des structures. Ininflammable, avec de bonnes propriétés diélectriques et une excellente perméabilité à la vapeur.

Parmi les lacunes (à propos de la force - ce qui ne l'est pas, ce qui ne l'est pas), on peut noter l'hygroscopicité. Les appareils de chauffage en laine minérale, sans structure capillaire, craignent eux-mêmes l'humidité, ce qui est un inconvénient courant de tous les appareils de chauffage en laine minérale. Pour le réduire, les fabricants procèdent à l'hydrophobisation de la fibre. Au fil du temps, la laine minérale rétrécit, en particulier dans les structures verticales des bâtiments, pour éliminer cet effet négatif, une isolation en laine minérale d'une densité de 120 kg / m3 et plus est utilisée pour les murs. Un autre inconvénient important des appareils de chauffage à base de laine minérale est la résistance aux effets des rongeurs, qui aménagent des passages et des terriers dans presque toutes les structures du bâtiment où se trouve la laine minérale.

Laine de roche, matériau perméable à la vapeur, sa résistance au feu (jusqu'à 1000 ° C) est très appréciée. Résistant au vieillissement - pourriture et aux effets des micro-organismes et des insectes. Il est utilisé dans toutes les structures extérieures des bâtiments comme protection thermique, et dans les cloisons, il sert d'isolant acoustique.Le seul endroit où il n'est pas recommandé de l'utiliser est l'isolation des murs des sous-sols et des sous-sols. Le coefficient de conductivité thermique de la laine de roche est compris entre 0,035 et 0,039 W / mK. Dans le même temps, de grandes variations de densité de 30 kg / m³ à 250 kg / m³ permettent l'utilisation de modifications à haute densité et là où il y a de grandes charges réparties, par exemple, pour l'isolation phonique et thermique des sols.

Un inconvénient majeur des appareils de chauffage en laine de roche, ainsi que de la laine de verre, n'est pas la résistance aux effets des souris et des rats, ce qui justifie parfaitement leurs maisons.

Outre la laine minérale et la laine de verre, les isolants organiques sont également très demandés, tels que polystyrène expansé et mousse de polystyrène extrudé... En raison du faible coefficient de conductivité thermique de 0,035 à 0,040 W / mK, de leur faible coût et de leur facilité d'installation, ces appareils de chauffage sont l'un des matériaux d'isolation les plus pratiques sur notre marché. Ils sont utilisés pour l'isolation thermique des murs extérieurs des bâtiments, l'isolation des sous-sols, des sous-sols et des dalles de sol sous une chape ciment-sable.

Les principaux inconvénients: il est dangereux pour le feu, et les produits de combustion sont très toxiques, un pare-vapeur, qui doit également être pris en compte, notamment lors de l'isolation des maisons en bois.

La direction principale de l'utilisation du polystyrène expansé et de la mousse de polystyrène extrudé est l'isolation des murs du sous-sol, des planchers du sous-sol, l'isolation des sols au sol, l'isolation des zones aveugles et des territoires adjacents.

En outre, un inconvénient important de la mousse (y compris la mousse de polystyrène extrudé) est son instabilité aux effets des souris et des rats. Même enduite, la mousse reste sans défense contre les rongeurs, dans lesquels ils font de nombreux passages et trous, détruisant ainsi la couche d'isolation thermique du bâtiment.

Mousse de polyurethane Il est également largement utilisé dans la construction et, tout d'abord, pour l'isolation des murs et la réparation des toitures. Il a des propriétés d'isolation thermique encore meilleures que le polystyrène expansé et la laine minérale. La conductivité thermique du matériau est comprise entre 0,020 et 0,035 W / mK. La mousse de polyuréthane a une faible perméabilité à la vapeur, ce qui la réfère à l'imperméabilisation, et c'est l'un des inconvénients importants lors de l'isolation des structures en bois. Résistant à l'humidité et aux températures extrêmes.

Il présente un risque d'incendie, émet des gaz toxiques lors de la combustion, ce qui ne contribue pas non plus à l'élargissement du champ d'application de son application. La technologie d'isolation des bâtiments à l'aide de mousse de polyuréthane est assez compliquée et si les modes technologiques de fonctionnement de l'équipement ne sont pas respectés, il y a une forte probabilité d'obtenir un matériau de mauvaise qualité à fort retrait, en particulier lorsqu'il s'agit d'isoler des cavités fermées, où il est extrêmement difficile de contrôler le processus de coulée de la mousse de polyuréthane.

Mais la principale raison qui empêche son utilisation généralisée est le coût élevé, qui est beaucoup plus élevé que le prix de la laine minérale et de l'isolant en polystyrène expansé.

Le polyuréthane est produit directement sur le chantier sous forme de mousse et, à l'aide d'un équipement spécial, est appliqué sur les surfaces traitées et les cavités fermées. Le coefficient d'adhérence élevé, la solidité et la résistance élevée du produit résultant le rendent indispensable pour les objets ayant des exigences particulières en matière d'isolation.

Dans la vie quotidienne et la construction, pour les petits travaux de réparation et d'isolation thermique, sa modification mono-composant, la mousse dite de polyuréthane, durcissant à l'air, sous forme de bidons avec un agent moussant, est largement utilisée.

Pénoizol - une sorte de mousse d'urée. Il est produit sur le chantier directement sur l'objet isolé et sous forme liquide sous pression est pompé dans les cavités des murs et des plafonds. Cela vous permet d'obtenir de meilleurs résultats que l'isolation avec des matériaux d'isolation thermique traditionnels, car le pénoizol pénètre dans toutes les cavités, vides, fissures, tout en créant une couche d'isolation thermique efficace.

Le pénoizol a un groupe d'inflammabilité G2, à des températures supérieures à 200 ° C, il se carbonise, mais en même temps, il ne favorise pas la combustion et n'émet pas de toxines, contrairement au polystyrène expansé. Les rongeurs ne vivent pas dans le penoizol, ce qui ne peut être dit du polystyrène et de la laine minérale, dans lesquels les souris se font chez elles.

Isolation incombustible "respirante" Penoizol à microstructure capillaire (dimension 20-30 microns). Cette caractéristique en fait l'un des meilleurs isolants thermiques pour les bâtiments en bois et vous permet de l'utiliser comme isolant thermique pour les maisons et les structures en bois sans restrictions, sans crainte de moisissure. Le processus de transfert d'humidité à l'intérieur du pénoizol est basé sur une structure capillaire qui pompe efficacement l'humidité à travers son épaisseur vers des pressions partielles de vapeur inférieures. Dans le même temps, la structure capillaire du penoizol ne lui permet pas d'être utilisé pour isoler les parties de bâtiments et de structures où l'isolant entrera en contact avec le sol (par exemple, la partie souterraine des fondations, chape au sol ), car. l'humidité pénètrera dans le matériau, détériorant ses propriétés d'isolation thermique.

En raison du fait que le pénoizol est produit directement sur le chantier, le matériau est initialement obtenu humide (la teneur en eau du matériau frais peut atteindre 75%) et sèche et polymérise déjà dans les cavités isolées du bâtiment. Les cavités des bâtiments en brique et en béton sont coulées sous haute pression, ce qui élimine le retrait du matériau pendant le processus de séchage, qui dure 2-3 semaines.

Lors de l'isolation de structures à ossature, de façades rideaux et de surfaces ouvertes (greniers, plafonds), où il est impossible de créer beaucoup de pression dans le mur lors du coulage, le matériau est exposé à des phénomènes de retrait (jusqu'à 1%) lors du séchage et de la finition avec le matériel.

Pour lutter avec succès contre le rétrécissement des structures de cadre, les spécialistes d'Armoplast utilisent un ensemble de mesures:

— micro- et macro- renforcement obligatoire du pénoizol dans les bâtiments à ossature et les obturations ouvertes

- un séchage rapide du matériau est inacceptable, car lors d'un séchage rapide, le penoizol n'a pas le temps de polymériser suffisamment et d'acquérir une résistance suffisante, ce qui conduit à un pourcentage élevé de retrait du matériau (le pénoizol doit se trouver entre le pare-vapeur et les membranes pare-vapeur transparentes au vent et sécher dans les 2-4 semaines)

- l'utilisation obligatoire des composants "corrects", la résine VPGS dite "mousse isolante" et la technologie Mettemplast.

Ainsi, en respectant des exigences technologiques simples, ossature isolante et bâtiments en bois avec du penoizol sur des résines spécialement développées pour cela, application d'un renfort du matériau, pompage du penoizol sous des membranes d'étanchéité et coupe-vent (cette exigence est également obligatoire pour l'isolation à base de laine minérale et ecowool), un phénomène négatif tel que le retrait est complètement exclu, tandis qu'une excellente couche d'isolation thermique sans soudure monolithique est en outre liée dans tout le volume avec des fibres minérales de renforcement qui excluent le retrait pendant toute la durée de vie du matériau.

Verser du pénoizol dans les murs avec de la laine minérale déposée

Penoizol vous permet de mousser doucement les cavités, enveloppant tous les éléments structurels qui se trouvent sur le chemin. Le coefficient de résistance thermique du penoizol est de 0,030 à 0,035 W / mK, ce qui est meilleur que celui de l'isolation en laine minérale et en polystyrène expansé et vous permet d'obtenir moins de perte de chaleur à travers les structures enveloppantes, toutes choses étant égales par ailleurs.

Écowool - fibre de cellulose légère et en vrac produite à partir de vieux papiers (80%) avec des additifs d'antiseptiques et ignifuges (jusqu'à 20%). Matériau respectueux de l'environnement, car la cellulose est la base. Il est très pratique (compact) dans le transport, car les fabricants le transforment en briquettes compactes (300 kg / m³), et sur place à l'aide d'un équipement spécial, ils le gonflent jusqu'à la densité requise.

Il existe deux méthodes principales de pose: la pose à sec, à l'aide de souffleurs, et la pose humide. Dans les deux cas, l'isolant duveteux dans un bunker spécial est soufflé dans les cavités isolées avec un courant d'air, où il est uniformément réparti, pénétrant dans tous les vides. Cette méthode, comme verser du penoizol sous pression, vous permet de réparer ou de restaurer des couches d'isolation thermique sans démonter complètement la façade.

La méthode humide diffère uniquement en ce que le coton au moment du soufflage est en outre humidifié avec de l'eau ou une solution d'eau avec de la colle.

Lorsqu'il est isolé avec une densité d'écowool inférieure à 50 kg / m3, le matériau présente un retrait important, en particulier dans les structures verticales.

Caractéristiques Ecowool:

isolation et isolant acoustique - avec une densité de 30 à 75 kg / m³, avec une faible perméabilité à l'air;

conductivité thermique - 0,032-0,041 W / mK - un indicateur comme les meilleurs appareils de chauffage;

le groupe d'inflammabilité - G2 - est le même que celui du pénoizol, mais contrairement à lui, ecowool est modérément inflammable (la flamme est supprimée par les ignifuges présents dans sa composition).

Le matériau a une bonne perméabilité à l'humidité, s'accumule facilement et libère de l'humidité en fonction des changements d'humidité ambiante.

Les avantages de cette isolation peuvent sans aucun doute être attribués à la vitesse d'installation élevée, et la méthode de travail à sec sur l'isolation peut être effectuée en hiver.

Verre mousse... En tant que chauffage, il possède un ensemble de qualités de construction aussi précieuses que la résistance, la rigidité, la non-hygroscopicité, ne brûle pas, avec une résistance thermique élevée (450 ° C - le début de la déformation) et chimique. De plus, il peut être facilement scié - une propriété très précieuse sur un chantier de construction. Le verre mousse, un matériau naturel, est du verre ordinaire à 100%, mais expansé à l'aide d'une technologie spéciale. D'où sa résistance chimique et thermique.

Le verre mousse a une structure similaire à la pierre ponce, avec la même structure cellulaire fermée, une adhérence de surface élevée (il adhère bien), avec une perméabilité au vent et à la vapeur nulle. Dans la construction, il est utilisé comme appareil de chauffage depuis plus d'un demi-siècle, et les études réalisées sur des échantillons des années 50 de l'année n'ont pas révélé de changement d'aspect significatif (destruction), et seulement quelques pour cent de détérioration de l'isolation thermique. Propriétés. Gomel Glass Factory, le seul fabricant d'isolants thermiques dans l'espace post-soviétique, garantit 100 ans de fonctionnement.

Parmi les caractéristiques positives, je voudrais noter la stabilité des dimensions de l'isolation, avec le coefficient de dilatation proche des coefficients de dilatation des principaux matériaux de construction, tels que le béton, les métaux.

Il y a deux inconvénients principaux: une isolation imperméable, une caractéristique qui contredit la philosophie de construction moderne «les murs et les plafonds doivent respirer», c'est-à-dire éliminer automatiquement l'humidité accumulée dans l'environnement. Le deuxième et probablement le principal est le coût élevé, qui le traduit, compte tenu de ses caractéristiques uniques, dans la catégorie des spéciaux.

Le verre mousse est largement utilisé comme isolant thermique pour les fours industriels, les cheminées, dans les industries alimentaire, chimique et nucléaire. Il est largement utilisé dans la construction de bâtiments publics importants, principalement pour l'isolation thermique des toits, l'isolation thermique des hôtels, des installations sportives. Là où sa résistance unique, ses qualités thermiques, hygroscopiques, ignifuges et hygiéniques sont recherchées.

Sur le marché des matériaux calorifuges sous couvert de «respectueux de l'environnement», d'autres appareils de chauffage sont également annoncés, parfois assez exotiques, contenant essentiellement de la cellulose, de l'argile, de la perlite, de la vermiculite, des roseaux, du lin, de la paille, de la laine de mouton, de la bouse et autres. Ils ont un coefficient de conductivité thermique assez élevé par rapport aux appareils de chauffage décrits ci-dessus, de sorte que les maisons ont besoin d'une couche plus épaisse d'isolant thermique.La plupart d'entre eux, pour nous, des radiateurs exotiques, sont utilisés localement dans différents pays du monde, conformément à la disponibilité des sources de matières premières et aux traditions de construction établies.

Isolation de la maison avec des matériaux «respectueux de l'environnement».

Malheureusement, il n'est pas rare de faire de la publicité pour des appareils de chauffage inefficaces, non testés et instables ou des appareils de chauffage d'hier sous le couvert de matériaux «respectueux de l'environnement». En substance, il s'agit d'une exploitation injuste d'une tendance de la mode.

Pour obtenir un bon niveau d'isolation thermique des murs extérieurs, il est recommandé d'utiliser la valeur du coefficient de transfert thermique égale à U = 0,35 W / m2 K. Cela équivaut à une couche moyenne de 10 cm de laine minérale (280 kN / m2) ou une couche de 9 cm de polystyrène expansé (220 kN / m2). m 2).

Plus la conductivité thermique de l'isolant est faible, meilleure est l'isolation thermique.

Cette définition est complètement incorrecte lors du choix d'un appareil de chauffage.

Pour un choix compétent de l'isolation et de la méthode d'isolation, il est nécessaire d'avoir une bonne connaissance des propriétés physiques et chimiques, de connaître les avantages, les inconvénients et les limites de l'utilisation de l'un ou l'autre type d'isolation. L'isolation idéale est un thermos, en réalité cela n'existe pas. Un bon isolant thermique est toujours un compromis entre l'ensemble souhaité et disponible de propriétés, de prix et de qualité.

Lors du choix d'un matériau isolant thermique, en plus de la conductivité thermique, d'autres caractéristiques qualitatives sont prises en compte dans le complexe, telles que: résistance au feu, coefficient de diffusion de la vapeur d'eau, durabilité, résistance à l'humidité, micro-organismes. Où il sera appliqué, dans quelles conditions il fonctionnera, comment interagir avec les éléments structurels, quelles structures de confinement seront utilisées, où et quels ponts froids sont attendus et bien plus encore. La perte de chaleur à la maison dépend non seulement du coefficient de transfert de chaleur de l'isolation, mais également de l'architecture du bâtiment, de la composition et des propriétés de ses structures.

Pour isoler différentes parties de la maison, vous devez choisir une isolation optimale pour les conditions de fonctionnement données. Par exemple, il est préférable d'isoler la fondation avec de la mousse extrudée, malgré son risque d'incendie élevé. Enfoui dans le sol, il ne prendra pas feu et un ensemble de ses autres propriétés est le mieux adapté pour réchauffer les fondations. Il est préférable de faire une isolation externe des murs et des plafonds d'une maison en rondins avec du penoizol, car il est le plus approprié pour la construction de logements en bois et ayant le meilleur rapport qualité-prix.

La connaissance des propriétés thermophysiques des matériaux de construction, de leur interaction, y compris les appareils de chauffage, est l'une des conditions préalables à la conception et à la construction compétentes de bâtiments écoénergétiques.

16 matériaux populaires: avantages et inconvénients de la meilleure isolation

Le marché des matériaux isolants est représenté par une grande variété d'assortiments. Les types les plus couramment utilisés sont décrits ci-dessous.

Laine de basalte

C'est un matériau fibreux. De tous les types d'isolation, c'est le plus populaire, car la technologie d'utilisation est simple et le prix est bas.

Avantages:

- Résistance;

- Bonne isolation phonique;

- Résistance au gel;

- Porosité élevée.

Désavantages:

- Au contact de l'humidité, les propriétés de rétention de chaleur sont réduites;

- Faible résistance;

- L'application nécessite un matériau supplémentaire - un film.

Laine de verre

La technologie de fabrication implique une composition similaire avec le verre. D'où le nom du matériau. Avantages:

- Excellente insonorisation;

- Haute résistance;

- Protection contre l'humidité;

- Résistant aux températures élevées.

Désavantages:

- Durée de vie courte;

- Moins d'isolation thermique;

- Formaldéhyde dans la composition (pas tous).

Verre mousse

Pour la fabrication de ce matériau en production, de la poudre de verre et des éléments générateurs de gaz sont utilisés. Avantages:

- Étanche;

- Résistance au gel;

- Haute résistance au feu.

Moins:

- Prix élevé;

- Étanchéité à l'air.

Polystyrène expansé (mousse) et autre isolant polymère

Ces matériaux sont également très souvent utilisés comme matériaux d'isolation thermique. Ils sont produits en deux types - mousse de polystyrène expansé (PSB ou polystyrène), ainsi que sous la forme d'un matériau plus moderne - mousse de polystyrène extrudé (EPS). Ils sont constitués de granulés de polystyrène et, par conséquent, présentent des caractéristiques physiques, chimiques et opérationnelles similaires: résistance à l'humidité, facilité de traitement, rigidité relative, faible poids. Selon la classe de sécurité incendie, ils appartiennent au groupe G1, ce qui signifie une inflammabilité élevée, mais un support de combustion médiocre.

La mousse de polystyrène expansé se compose de 98% d'air, ce qui lui confère une faible conductivité thermique, une faible absorption d'eau et une faible perméabilité à la vapeur. Diffère en légèreté et résistance mécanique. Il est le plus souvent utilisé comme appareil de chauffage pour les joints de bâtiments en panneaux, l'isolation thermique des éléments enveloppants, ainsi que l'isolation phonique. Ils sont installés à l'aide d'adhésifs spéciaux, de mastic bitumineux et de chevilles. Peut être produit sous forme de dalles:

- avec des surfaces profilées qui permettent la ventilation de l'espace entre le mur et l'isolation, ce qui empêche la formation de condensation;

- recouvert de matériaux de toiture, nécessaires à l'isolation thermique du toit et des fondations. Ils ont des rainures transversales, grâce auxquelles ils peuvent être enroulés et transportés.

- avec un revêtement en feuille - ils sont généralement utilisés pour aménager des sols chauds, car la feuille réfléchit la chaleur et augmente les indicateurs de résistance de la plaque elle-même;

- dalles sandwich - sont des structures à trois couches de deux feuilles rigides d'une couche d'isolation entre elles. Ils sont utilisés pour créer des cloisons et des portes.

De plus, la forme de libération de ce matériau est le granulé, qui est nécessaire pour l'isolation thermique des endroits difficiles d'accès par soufflage. Le penoizol est également répandu - c'est un isolant polymère poreux, qui se caractérise par une grande fluidité, grâce à laquelle il est excellent pour l'isolation des sols et des toits. Il est bon marché et peut également être versé dans des endroits difficiles d'accès.

Quant à la mousse de polystyrène extrudé, grâce à une technologie de production spéciale, elle présente des liaisons chimiques intermoléculaires plus fortes et une microstructure solide, composée de petites cellules fermées, par rapport à la mousse plastique. De ce fait, ce matériau se caractérise par une faible conductivité thermique. La mousse de polystyrène extrudé est plus durable, totalement étanche à la vapeur et n'absorbe pas l'humidité, ce qui permet de l'utiliser sans imperméabilisation supplémentaire. Par conséquent, il est recommandé comme appareil de chauffage pour les murs, les toits et autres structures qui fonctionnent dans des conditions d'humidité élevée et de contact fréquent avec l'eau - ce sont des fondations, des sous-sols et des sous-sols.

La mousse de polyéthylène et la mousse de polyuréthane méritent une attention particulière sur le marché des matériaux d'isolation thermique polymères. Le polyéthylène expansé a une structure finement poreuse, une élasticité et une surface lisse, se distingue par sa durabilité, sa résistance biologique et chimique. Il est généralement utilisé pour l'isolation thermique:

- sous le revêtement de sol;

- plafonds interfloor;

- coutures interpanel;

- objets d'assemblage;

- pipelines.

Izolon fabriqué à partir de celui-ci a une structure à cellules fermées, une faible conductivité thermique et une absorption d'humidité nulle. Grâce à cela, il est considéré comme l'un des isolants les meilleurs et les plus efficaces aujourd'hui. Il vous permet de réduire considérablement la charge sur les structures, d'économiser de l'espace utilisable et de vous protéger contre les sons parasites. Il peut également être recouvert d'une feuille qui réfléchit la chaleur.

Quant à la mousse de polyuréthane, elle est fabriquée à partir de résines polyester et d'additifs spéciaux qui réagissent avec les polymères et élargissent le mélange brut. Il est de deux types:

- élastique (disponible sous forme de tissu ou de ruban adhésif);

- solide (produit sous forme de dalles et de blocs).

En raison de sa composition particulière, il ne s'effondre pas sous l'influence de la température élevée et se distingue par la sécurité incendie, cependant, des gaz toxiques sont libérés lors de sa combustion. Le matériau est résistant aux dommages mécaniques, durable et résistant à l'usure. Il est utilisé en une seule pièce dans la construction de murs et de toits, pour l'isolation de canalisations et d'autres structures.

Produits bio

Selon le facteur environnemental, ils le sont en premier lieu, mais leur utilisation n'est pas toujours pertinente. Les matières premières suivantes peuvent être utilisées pour la production:

- fibre de bois;

- papier;

- écorce de liège.

Sur leur base, une variété de matériaux isolants sont obtenus.

Laine de cellulose

Il est obtenu à partir de fibre de bois. De tous les produits biologiques, la laine de cellulose est le plus courant. Il est utilisé sous forme libre ou sous forme de plaques. Son utilisation est limitée par un certain nombre d'inconvénients:

- faible réfractarité (pour compenser cette qualité, du polyphosphate d'ammonium peut être ajouté à la composition);

- sensibilité à la moisissure et au mildiou.

Les avantages de la laine de cellulose sont de bonnes propriétés d'isolation thermique à faible coût. Le processus d'installation ne pose pas de difficultés particulières.

Granulés de papier

Pour leur production, les vieux papiers sont principalement utilisés. Le traitement avec des sels spéciaux rend les produits ininflammables. Le papier granulaire remplit les cavités et possède un bon pouvoir hydrofuge. Le principal inconvénient est le champ d'application limité.

De plus, lors de l'installation, vous ne pouvez pas vous passer des services de spécialistes, car un tel travail nécessite certaines compétences.

Écorce de liège

Les matériaux d'isolation thermique sont obtenus à partir de celui-ci en pressant des matières premières à haute température. Ils diffèrent:

- facilité;

- durabilité;

- résistance à la flexion et à la compression;

- résistance à la pourriture;

Pour que le matériau ne s'enflamme pas, les matières premières sont traitées avec des imprégnations synthétiques spéciales, ce qui affecte négativement le facteur environnemental.

Matières organiques

Les produits organiques en tant que chauffage sont connus depuis l'Antiquité. Avant l'avènement du progrès technologique, une personne a commencé à utiliser des matériaux naturels à haute température, par exemple la céramique, pour isoler sa maison. Aujourd'hui, les types d'isolation et la classification correspondante des matériaux d'isolation thermique sont les suivants:

- Papier. En règle générale, il se présente sous forme de granulés, l'utilisation est destinée aux parois creuses. Pour rendre le matériau incombustible et repousser l'eau, les granulés sont spécialement traités avec une solution de sels neutres.

Le papier est un isolant assez simple mais pas le plus polyvalent.

Les propriétés utiles de l'isolation en papier sont les suivantes:

- ne le rend pas plus lourd;

- facile à éliminer;

- résistant à la moisissure ou à la moisissure;

- facile à installer;

- remplit étroitement la cavité des murs.

Le papier, comme les matériaux céramiques, a une portée limitée dans la construction.

- Cellulose ou fibre de bois. Le type d'isolation organique le plus courant. La technologie de production conforme à GOST consiste à broyer la fibre de bois à l'état de coton. Les fabricants proposent la pâte à la consommation en brames ou en vrac.

L'isolation en cellulose est assez facile à utiliser, tout en étant efficace.

L'isolant en coton remplit facilement les interstices.

Ses avantages:

- isolation thermique accrue;

- excellente isolation phonique;

- facilité d'utilisation;

- la possibilité de compostage.

Important!

Outre les avantages, la fibre de bois ou le liège présente des inconvénients. Un tel matériau ne protégera pas contre la moisissure ou la moisissure.Pour que le matériau devienne réfractaire, l'ajout de substances spéciales (polyphosphate d'ammonium) est nécessaire.

Il est également très pratique à utiliser sous cette forme.

- Matériau isolant thermique en liège. Isolation absolument naturelle, fabriquée selon les normes GOST à partir d'écorce de chêne-liège broyée. Selon les normes GOST actuelles, les impuretés nocives ou les substances synthétiques ne sont pas utilisées dans la production. Il présente des matériaux isolants thermiques et acoustiques.

Un rouleau de support en liège.

Une telle isolation écologique présente plusieurs avantages:

- poids léger;

- forme pratique de libération (rouleau);

- ne se prête pas au rétrécissement avec le temps;

- Chimiquement inerte;

- matériau ininflammable (mais qui couve);

- naturel et sans danger pour la santé des membres du ménage.

L'isolation en liège est également disponible sous forme de dalles de différentes épaisseurs.

Il n'y a pratiquement aucun inconvénient à ce matériau. C'est assez abordable financièrement, le seul «mais»: l'isolation en liège est traitée avec des imprégnations anti-inflammables. En plus des principaux types de matières organiques, il existe des radiateurs en céramique. Ils sont souvent utilisés dans la construction industrielle, moins souvent dans les constructions individuelles.

Structure du panneau de liège.

Isolation réfléchissante

Les radiateurs, appelés réflexes ou réfléchissants, fonctionnent sur le principe du ralentissement du mouvement de la chaleur. Après tout, chaque matériau de construction est capable d'absorber cette chaleur, puis de l'émettre. Comme vous le savez, la perte de chaleur se produit principalement en raison de la sortie des rayons infrarouges du bâtiment. Ils pénètrent facilement même les matériaux à faible conductivité thermique.

Mais il existe d'autres substances - leur surface est capable de réfléchir de 97 à 99% de la chaleur qui l'atteint. Il s'agit par exemple de l'argent, de l'or et de l'aluminium poli sans impuretés. En prenant l'un de ces matériaux et en construisant une barrière thermique avec un film de polyéthylène, vous pouvez obtenir un excellent isolant thermique. De plus, il servira simultanément de pare-vapeur. Par conséquent, il est idéal pour l'isolation des bains ou des saunas.

L'isolation réfléchissante est aujourd'hui de l'aluminium poli (une ou deux couches) plus de la mousse de polyéthylène (une couche). Ce matériau est mince, mais donne des résultats tangibles. Ainsi, avec une épaisseur d'un tel appareil de chauffage de 1 à 2,5 centimètres, l'effet sera le même que lors de l'utilisation d'un isolant thermique fibreux de 10 à 27 centimètres d'épaisseur. A titre d'exemple, nommons Armofol, Ekofol, Porileks, Penofol.

Bétons à faible conductivité thermique et granulats spéciaux

Les mélanges de béton constituent un groupe spécial de matériaux pour l'isolation thermique. La structure spéciale vous permet d'obtenir les propriétés requises. Par exemple, les bétons légers à base de granulats poreux ont une densité de 600-1900 kg / m3 et un grand nombre de pores dont le type et la nature déterminent les paramètres d'isolation. Le transfert de chaleur dans de telles compositions se produit par convection à travers des pores remplis d'air - plus ils sont petits, moins les gaz y seront mobiles et moins ils transféreront de chaleur.

En outre, pour couler de tels bétons, des agrégats poreux spéciaux sont utilisés. Ceux-ci inclus:

- argile expansée;

- pierre ponce de laitier;

- laitier granulé;

- perlite moussée;

- mousse de vermiculite;

- scories de carburant;

- agloporite et autres.

Aujourd'hui, le matériau le plus courant dans la construction est l'argile expansée. C'est un matériau poreux de haute résistance et de faible poids. Ses indicateurs de densité vont de 260 à 800 kg / m3. Le gravier d'argile expansé est obtenu à la suite de la cuisson de qualités d'argile moussante d'alliage léger à une température d'environ 1200 ° C À la suite de ce processus, des granulés d'une fraction de 5 à 50 mm sont formés et la coque de surface frittée offre une résistance supplémentaire. Le sable argileux expansé a une fraction allant jusqu'à 5 mm.L'argile expansée est généralement utilisée pour les sols isolants - elle est coulée dans des chapes ou posée en couche indépendante. L'épaisseur d'une telle couche doit être d'au moins 50 cm, sinon les propriétés nécessaires peuvent ne pas être obtenues.