Composition des panneaux composites et leur fabrication

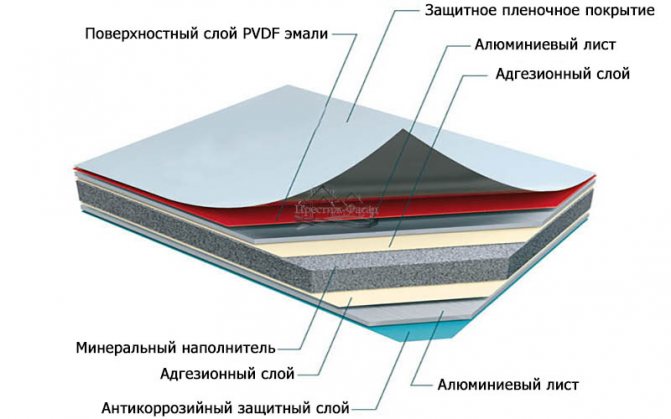

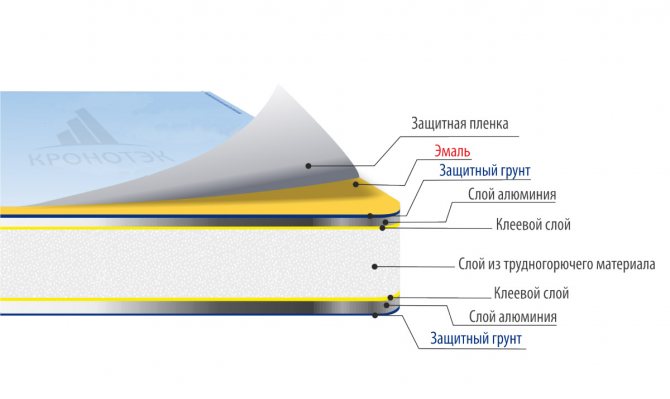

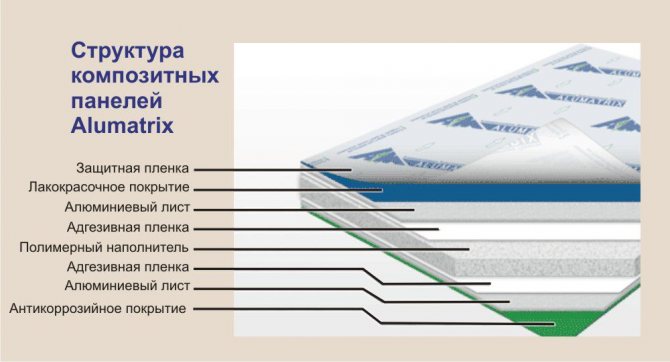

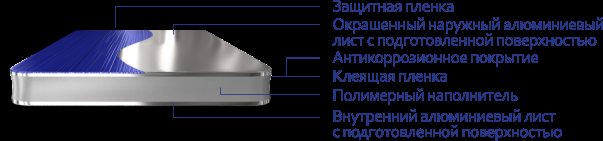

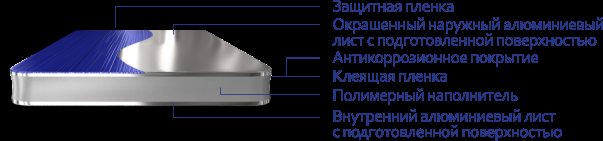

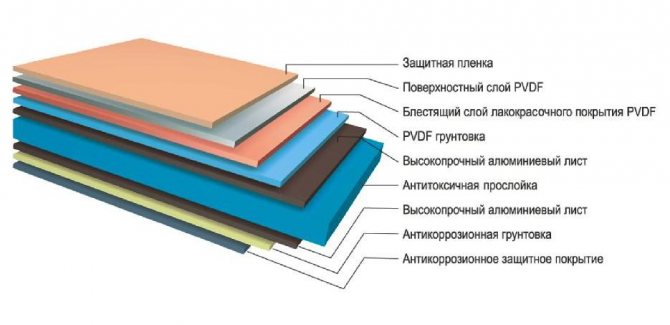

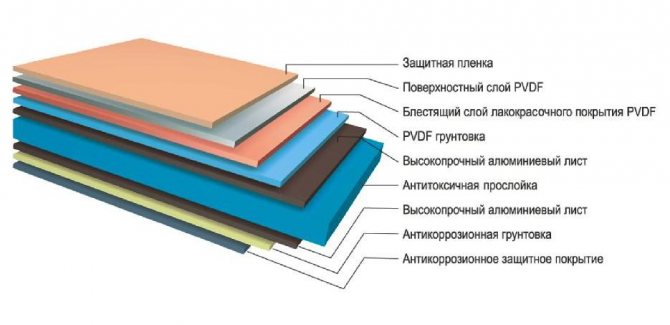

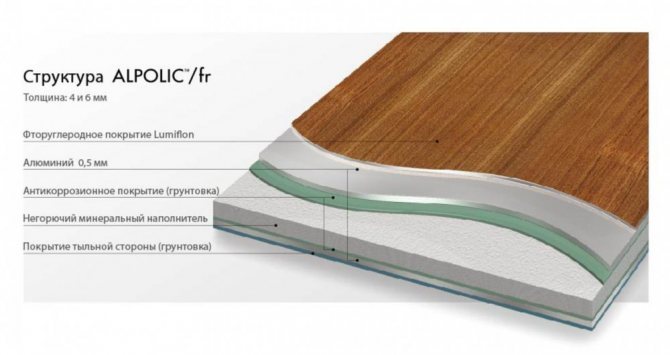

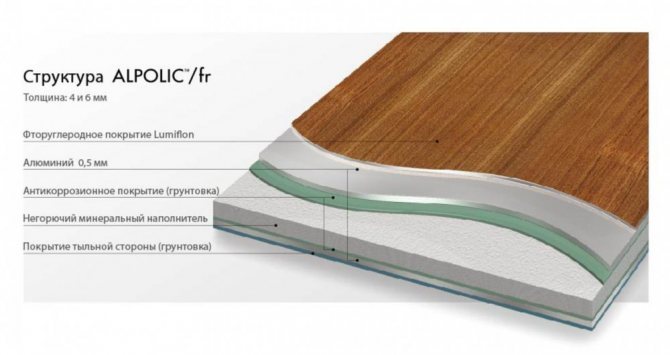

Le composite aluminium sectionnel est un sandwich. Deux feuilles d'alliage d'aluminium de 0,2 à 0,5 cm d'épaisseur sont prélevées. Une couche est située entre eux. Il se compose d'un composé d'hydroxyde d'aluminium avec de la résine ou du polyéthylène. Les panneaux composites sont remplis de polyéthylène basse pression. Le mélange de résine et d'hydroxyde d'aluminium est hautement ignifuge. On ne peut pas en dire autant du polyéthylène.

Les feuilles d'aluminium sont revêtues de composés spéciaux. La surface en contact avec le mur est traitée avec un revêtement anti-corrosion. Une couche protectrice est appliquée à l'extérieur. Pour protéger le panneau des influences extérieures, du PVDF ou du polyester est utilisé.

Le polyester est un matériau relativement bon marché. Il a une belle surface brillante qui est neutre aux influences extérieures. Le matériau tolère bien toutes les conditions climatiques. En raison de sa bonne flexibilité, il est utilisé pour les produits de revêtement de formes non standard et complexes.

Le PRDF est un matériau polymère qui comprend:

- Le polyfluorure de vinylidène est un polymère contenant du fluor. Possède une résistance mécanique élevée. Résistant à l'usure. Il est inerte à la lumière du soleil, aux radiations et à l'hydrolyse. Le polymère ne contient pas d'impuretés nocives, a une faible inflammabilité.

- L'acrylique est un polymère à base d'acide acrylique. Cela ressemble au verre. Il est parfois appelé plexiglas.

PRDF ne s'estompe pas. Il n'est pas menacé par les influences environnementales. Il conserve longtemps son aspect d'origine. PRDF est un revêtement résistant de longue durée.

La technologie de fabrication comprend plusieurs étapes:

- nettoyage des rouleaux d'aluminium;

- appliquer un revêtement de peinture et de vernis sur la surface nettoyée;

- connexion de la charge avec des feuilles d'aluminium par laminage continu;

- cassettes de fraisage.

Pendant la phase de production, les panneaux se présentent sous la forme d'une bande continue. Le client ajuste lui-même sa longueur.

Technologie de fabrication AKP

Les panneaux composites en aluminium sont produits en bande continue, ce qui permet, à la demande du client, de produire des panneaux de différentes longueurs.

La technologie de fabrication ACP peut être divisée en plusieurs étapes. Tout d'abord, la surface des rouleaux d'aluminium est nettoyée chimiquement et un revêtement de peinture et de laque leur est appliqué par la méthode de peinture continue. Le panneau composite est ensuite laminé en continu. Le procédé consiste à extruder une charge minérale et à la combiner à haute température et à utiliser une technologie spéciale avec des feuilles d'aluminium.

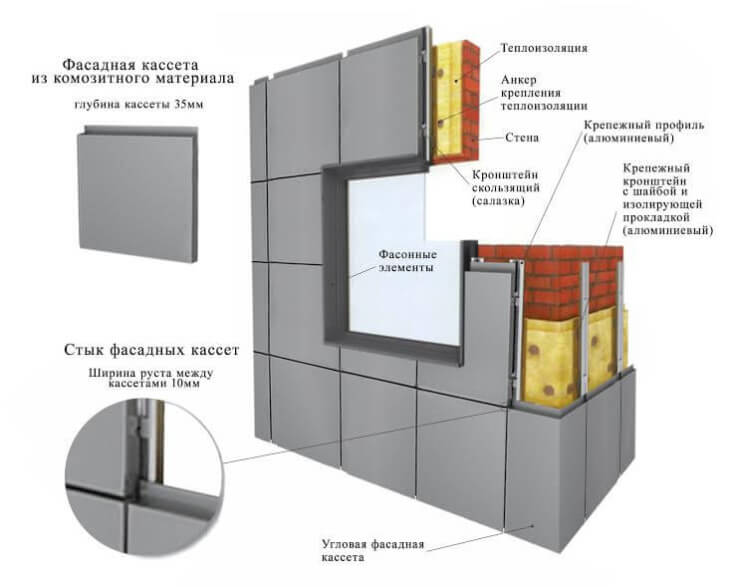

Au stade final, les cassettes sont fraisées à partir de feuilles ACP, à partir desquelles la façade ventilée sera ensuite installée sur la sous-structure préparée. Les feuilles ACP sont fabriquées en différentes tailles. Une feuille de 1220 x 2440 mm est considérée comme standard.

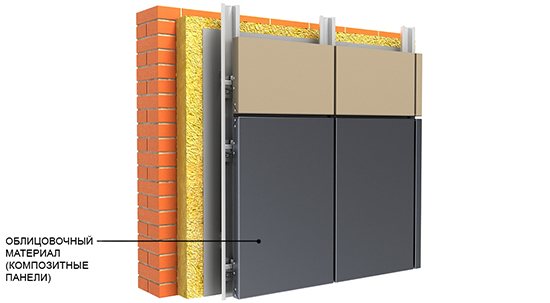

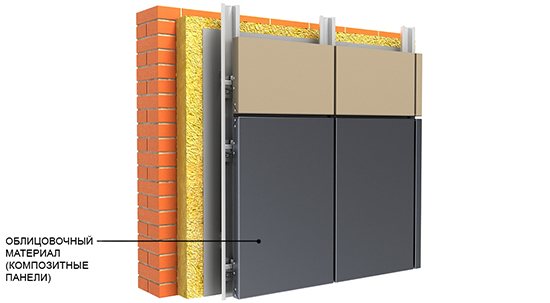

Structure de panneau composite.

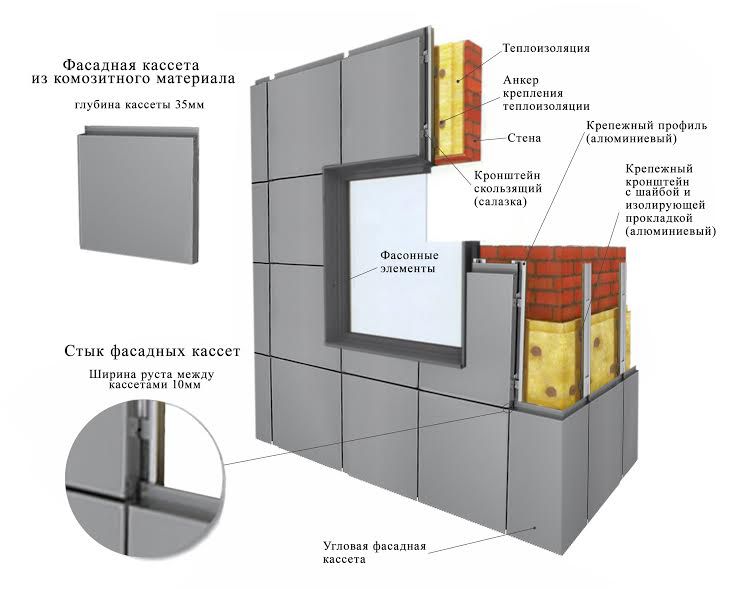

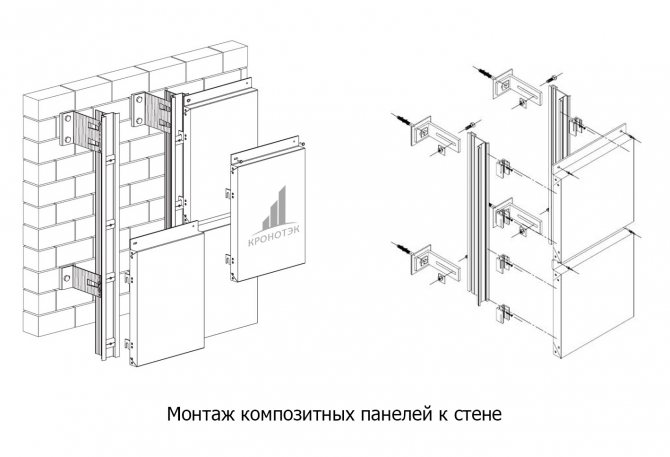

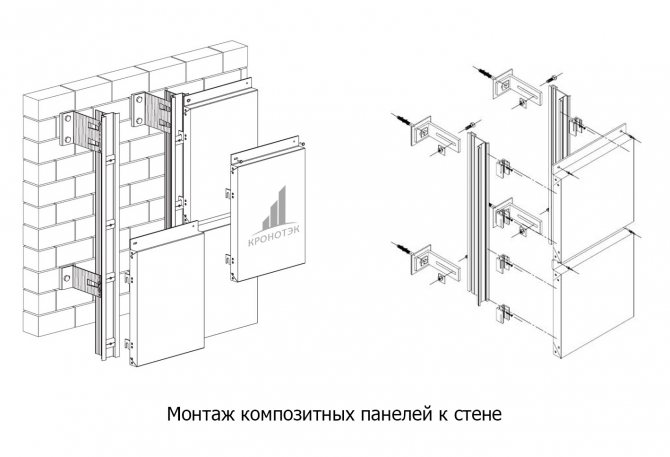

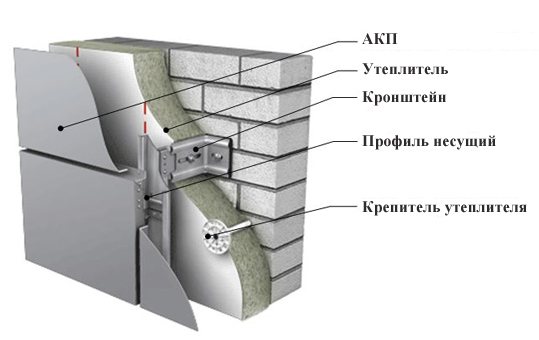

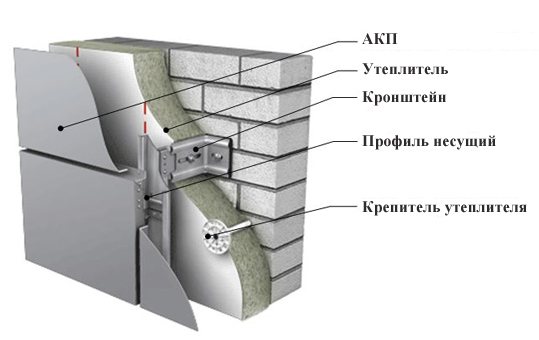

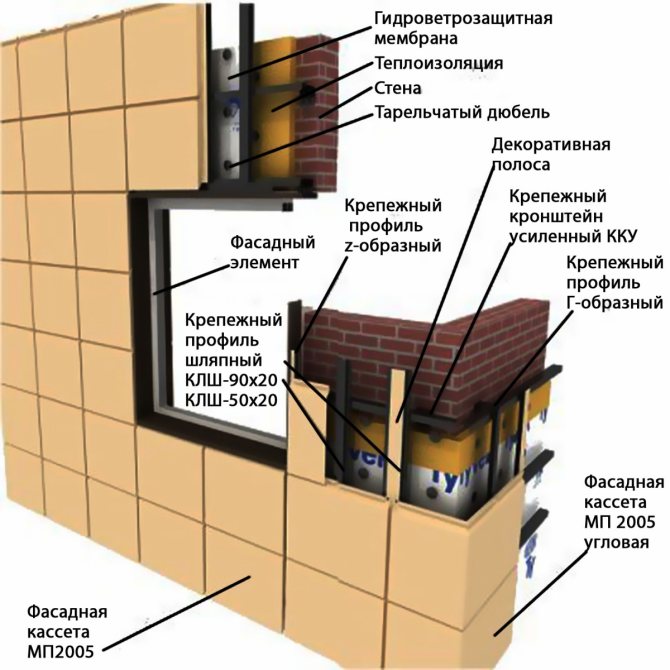

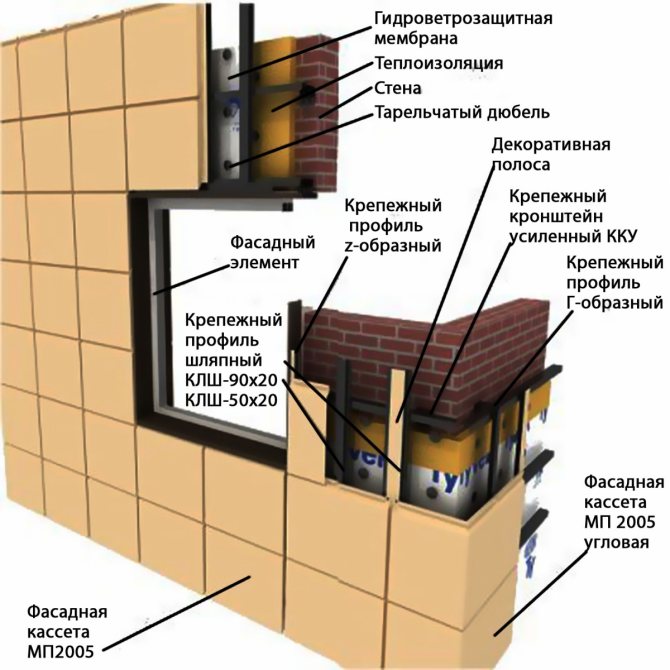

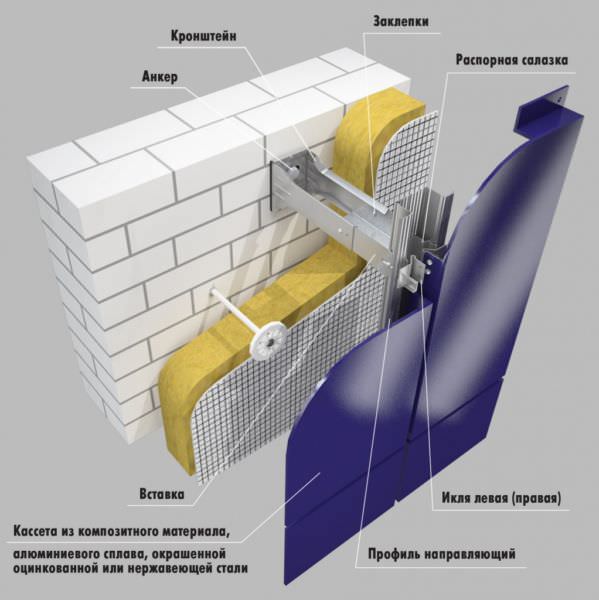

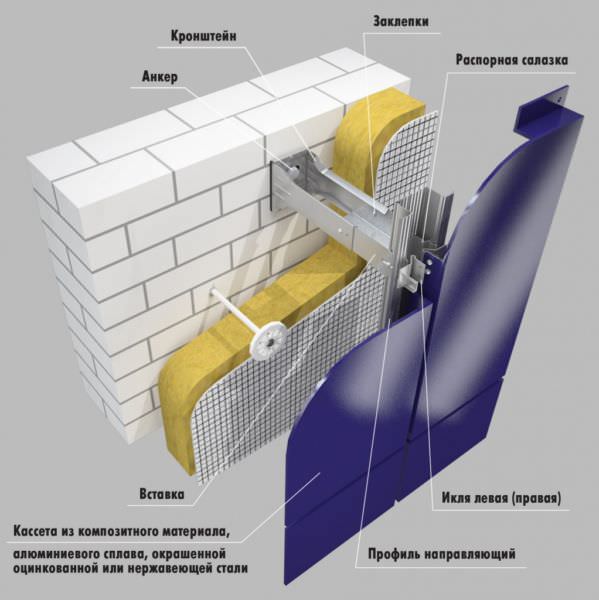

Caractéristiques de l'installation des façades de ventilation composites

Lors de l'installation de façades de ventilation, un profil de support est utilisé. Les métaux suivants sont utilisés dans la production de systèmes de support:

- aluminium;

- acier inoxydable;

- Cink Steel.

Tous les designs sont certifiés.

Pour éviter les problèmes lors de l'installation, vous devez acheter des panneaux, une structure de support et des fixations auprès d'un seul fabricant. Dans de tels kits, toutes les pièces s'adaptent bien. Il n'y a aucun problème d'installation.

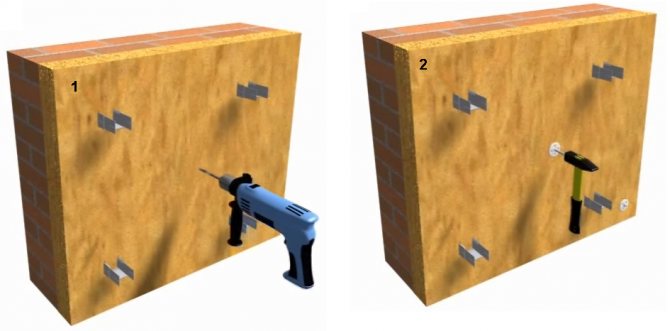

Préparer les murs

Avant de commencer l'installation, les murs sont doublés au laser. Tout d'abord, l'emplacement des structures verticales est décrit. Ce n'est qu'après avoir décidé de la position des guides verticaux qu'ils commencent à marquer les supports. Ils définissent la position des plans des panneaux.Un insert coulissant permet d'établir le niveau requis.

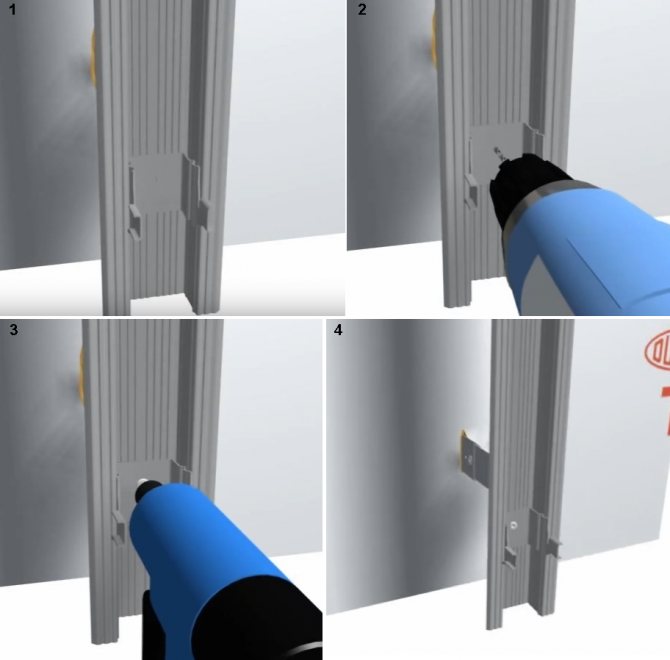

Panneaux de fixation

Les panneaux sont installés à l'aide de porte-cassettes et de glissières. Les cassettes sont pré-assemblées à l'aide d'une fixation de cassette et de rivets. Les attaches de cassette sont montées sur les côtés des cassettes assemblées, les patins sont fixés aux guides verticaux avec des rivets aveugles en acier résistant à la corrosion. La bride supérieure des cassettes est installée sur les guides verticaux avec des vis autotaraudeuses en acier résistant à la corrosion. L'installation se fait de bas en haut.

Lors de l'installation, il n'est pas permis d'installer des éléments de revêtement à proximité ou avec des espaces plus petits que ceux prévus par le projet.

Les panneaux composites, selon le type, sont installés avec un joint ouvert ou fermé. Dans la version fermée, pour sceller les bords, le profil est plié sur toute sa longueur à un angle de 90 degrés. Le panneau est inséré dans les rainures et s'enclenche. Lorsqu'elles font face à un joint ouvert, les feuilles sont appliquées bout à bout et fixées avec des verrous.

Face à la façade, vous ne pouvez pas vous passer du fraisage des panneaux composites. Pour obtenir des trous uniformes et uniformes, des forets hélicoïdaux et un fraisage sont utilisés. Le fraisage prévoit la formation du matériau de parement, en tenant compte du multicouche.

L'expansion linéaire des panneaux doit être prise en compte. L'indicateur standard est de 2,3 mm / m avec une différence de température de 100 degrés. Par conséquent, il est important que les trous où les vis seront insérées soient légèrement plus grands, en tenant compte du mouvement du composite.

Il est important de savoir!

Pour simplifier le processus, utilisez les panneaux et le système de fixation du même fabricant. C'est une garantie que les trous des pièces s'emboîtent parfaitement, vous n'aurez pas à perdre de temps à les ajuster.

Prix des panneaux composites de façade

Les prix des panneaux composites varient selon le fabricant. Top marques:

- Alucobond - les panneaux sont durables et flexibles. Cela facilite l'installation sur des surfaces courbes. La durée de vie est d'environ 50 ans. Le coût dépend de l'épaisseur de la dalle. Il varie de 660 roubles à 880 roubles par mètre carré.

- Goldstar est un matériau russe d'excellente qualité. Il est produit en plusieurs séries avec imitation de différentes surfaces. Le prix du m2 commence à partir de 700 roubles.

- Alluxe - Les fabricants chinois produisent des matériaux de finition en utilisant les technologies occidentales. Ils sont certifiés. Le coût des panneaux est de 500 à 1000 roubles par mètre carré.

Avant d'acheter un matériau de revêtement, vous devez déterminer son montant. Pour le calcul, vous n'avez besoin que de la surface de la façade. Il est multiplié par 1,4. En conséquence, la surface requise des panneaux est obtenue. Lors de l'embauche d'une équipe, le coût des travaux dépendra non seulement de la zone de couverture, mais également du type de panneaux. Les panneaux imprimés nécessitent plus de travail - ils doivent être personnalisés.

La façade ventilée en panneaux composites ne concerne pas seulement la belle apparence du bâtiment. Ce sont la résistance à l'usure et la durabilité, une bonne ventilation et des qualités isolantes élevées. Ce matériau de revêtement a gagné en popularité parmi les constructeurs et les finisseurs malgré son prix plus élevé par rapport aux autres matériaux de finition.

Qu'est-ce qui détermine le coût d'un système de façade composite en aluminium

Le calcul du coût estimé de fabrication et d'installation de sous-systèmes de façade utilisant un composite d'aluminium dépend de plusieurs variables. La tarification est liée aux facteurs suivants:

- l'épaisseur de la feuille d'aluminium;

- type de charge;

- technologies d'installation de sous-systèmes;

- le type et l'épaisseur de l'isolant;

- le nombre d'étages du bâtiment;

- matériau de mur porteur;

- la nécessité de créer des panneaux de formes complexes;

- caractéristiques architecturales de la structure;

- matériau des profilés, attaches et autres composants.

Pour obtenir des conseils détaillés, vous devez contacter le responsable à l'un des numéros de téléphone indiqués sur notre site Web.Et vous pouvez toujours venir à notre bureau. Ici, ils ne calculeront pas seulement le coût du projet, mais présenteront également des échantillons de matériaux et parleront des technologies disponibles.

Construction de façade à partir de panneaux composites

Il existe aujourd'hui de nombreux matériaux pour la finition de la façade des bâtiments. Tous ne sont pas de la plus haute qualité, mais beaucoup en valent la peine. Faites également attention au fait que pas toujours un prix élevé garantit une bonne qualité, durabilité et fiabilité. Le choix du matériau de finition de la façade doit être pris en pleine responsabilité, puisqu'il est acheté pour plus d'un an! Aujourd'hui, de plus en plus souvent, ils ont commencé à utiliser un composite composé d'un mélange de polymère et de bois, ce qui rend très difficile la distinction des panneaux composites du bois d'élite. La méthode de montage la plus courante est la charnière. Cela permet non seulement de décorer la façade du bâtiment, mais aussi de l'isoler, de le protéger du vent!

Revêtement de façade avec panneaux en bois à base de polymère.

Conseils d'experts pour le traitement et l'installation

Le sciage des panneaux composites est effectué par un équipement de fraisage. Si le volume de travail est important, il doit être stationnaire, sinon vous pouvez le faire avec un manuel, par exemple une scie circulaire, une fraise. Pendant le traitement, les feuilles sont serrées à l'aide de pinces. Vous aurez certainement besoin de joints en bois ou en polymère. Ils protégeront le revêtement de la formation de bosses.

Lors du sciage de panneaux, les nuances suivantes doivent être prises en compte:

- pour les cassettes en aluminium, il est permis d'utiliser des scies sauteuses standard, la vitesse de coupe ne dépasse pas 5000 tr / min;

- pour les matériaux de fraisage, vous devez utiliser des fraises en alliages de métaux durs (5000 tr / min) ou en acier rapide (3000 tr / min);

- la profondeur de fraisage dépend de l'épaisseur totale de la tôle d'aluminium extérieure; lors du pliage des éléments d'angle, l'épaisseur de la couche laissée lors de la découpe ne peut pas être inférieure à 0,6 mm, si la tôle est de 0,5 mm (0,4 pour les tôles de 0,3 mm);

- pour la fabrication de rainures rectangulaires 1-1,2 mm (feuille 0,3) et 1,3-1,6 (pour 0,5).

Il est important de savoir!

Les couteaux ont 3 types d'arêtes de coupe pour chaque type de rainure. Pour angulaire 90 et 135 degrés, rectangulaire.

Perçage et pliage

Les panneaux sont percés avec un foret hélicoïdal métallique. Il doit être en acier rapide. Pour accélérer le travail, des forets avec un angle de pointe de 100 à 140 degrés sont sélectionnés.

Les panneaux en aluminium sont faciles à plier. Cela ne nécessite pas d'équipement spécifique. Une presse à bordure ou une machine à cintrer est très bien. Pour minimiser le risque d'endommagement des panneaux, leur surface extérieure est protégée par une feuille ou des feuilles de plastique (polyéthylène) de 2 mm d'épaisseur.

Le rayon de courbure admissible doit être au moins 15 fois plus épais que la tôle. La distance entre le bord de la feuille et l'emplacement du pli est également importante. Le retrait est d'au moins 5 épaisseurs de matériau. La forme souhaitée sera obtenue par fraisage de bordure. Autrement dit, le panneau se plie après le fraisage. Étant donné que l'épaisseur du matériau restant est faible, vous pouvez également donner la forme souhaitée manuellement. Les travaux sont effectués en permanence dans l'installation.

Pose de panneaux composites sur une façade ventilée

Aujourd'hui, je vais parler de la façon de fixer correctement des panneaux composites à une façade de ventilation. Je considérerai également l'installation du mur-rideau lui-même, car c'est également très important! Vous devez non seulement mémoriser, mais aussi comprendre la séquence d'actions!

Façade en panneaux composites imitant le bois

Construction du cadre

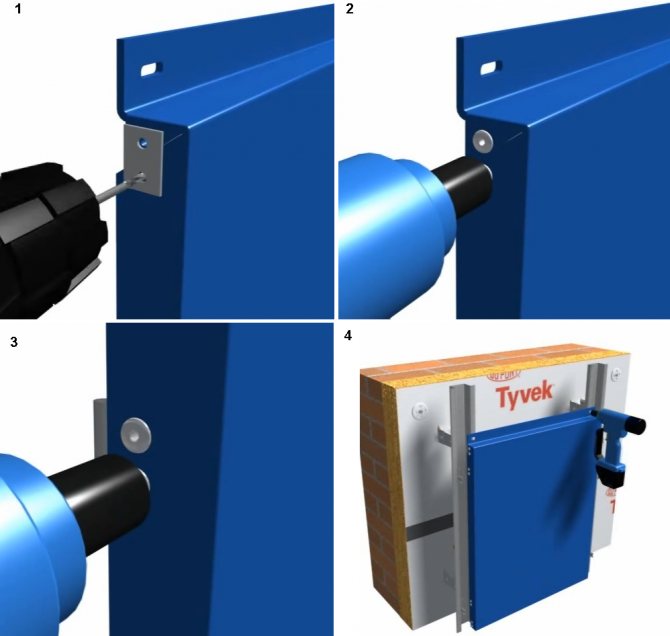

Il est conseillé de commencer à fabriquer le cadre pour les panneaux composites avec le marquage correct. Commençons par marquer notre mur verticalement. Le nombre de marques doit être égal au nombre de profils utilisés. Le cadre à charnière est le plus facile à fabriquer et à entretenir. Très probablement pour cette raison, il est utilisé le plus souvent.Ensuite, nous prenons les supports de montage et, à l'aide de chevilles d'ancrage, nous les fixons verticalement à une distance de 50 centimètres les uns des autres. Quant à la distance horizontale, tout dépend du nombre de profils. Des supports de montage sont nécessaires pour ajuster le plan.

Installation de panneaux composites

Les profils de roulement sont divisés en plusieurs types: en forme de U, en forme de T et en forme de L. J'attire votre attention sur le fait que les paramètres de la console dépendent directement de la configuration du profil de support, donc lorsque vous commencez à faire une façade ventilée, assurez-vous d'en tenir compte. Je vous conseille de ne pas choisir la monture la plus facile à réaliser, mais celle qui vous convient le mieux. Afin de fixer la pièce de support à la console, vous devrez percer des trous dont le diamètre est égal au diamètre des rivets. Deux rivets sont installés sur le support. Moins n'est pas pratique, plus n'est pas fiable.

Installation de façades ventilées

Les supports maintiennent le profil vertical. Les supports, à leur tour, sont fixés avec un ancrage spécialement sélectionné à travers un coussin thermique à la paroi extérieure.

Comment déterminer quel support d'extension convient à un objet spécifique

Tout d'abord, découvrons l'épaisseur de l'isolant. Il est logique que l'extension du support soit plus grande que l'isolation, mais de combien? Il doit y avoir une distance entre le bardage et l'isolation, selon les exigences des permis pour les façades de ventilation. Cette distance est l'espace ventilé. D'où le nom de «façade ventilée». L'espace de ventilation diffère selon le type de revêtement et doit généralement être d'au moins 40 mm. Mais pour l'installation de cassettes composites, un écart de 30 mm suffit. Le jeu minimum est légèrement inférieur, car la conception de la cassette elle-même a un espace interne. Par conséquent, afin de déterminer l'extension du support, il est nécessaire de résumer l'épaisseur de l'isolant et l'espace minimum pour le composite. Prenons un exemple. Si l'isolation est de 100 mm, le support doit être d'au moins 130 mm. Si l'isolation est de 150 mm, le support doit être d'au moins 180 mm. Assez simple. Il est important de comprendre que 30 mm est l'écart minimum, il peut être plus grand.

Différents systèmes ont leur propre gamme d'extensions de support, mais en général, ils sont les suivants: 40 mm, 60 mm, 90 mm, 120 mm, 150 mm, 180 mm, 210 mm, 240 mm.

En outre, les supports sont divisés en roulement et support. Transporteurs - du mot «porter», ils portent le poids de la structure. Une seule équerre de support peut être utilisée par profil. Parce qu'il est fixe fixe, et le profil doit pouvoir se dilater thermiquement.

Le support de support est également parfois appelé «vent». Ceux. il fonctionne pour se retirer de sorte que le vent ne puisse pas tirer toute la structure hors du mur. En règle générale, il existe deux supports de ce type par travée. Cela se produit davantage si vous avez besoin de renforcer la structure. Le nombre de supports est déterminé en calculant les charges statiques. Le calcul statique est effectué par le fabricant du système, la méthode n'est pas spécifiquement définie. Le fabricant est responsable jusqu'à la responsabilité pénale pour les données fournies dans un calcul statique. Mais nous parlerons de ce calcul séparément plus tard.

Les supports sont rivetés dans les trous ovales exactement au milieu. Ceci est fait afin de fournir au profil la possibilité de s'étendre à la fois vers le haut et vers le bas.

Le support de support a un trou d'ancrage. Transporteur - trois. Le support doit être fixé dans les trous supérieur et inférieur, ou uniquement dans le trou supérieur. Ce n'est que dans le trou supérieur qu'il peut être fixé si le remplissage du mur est très bon, par exemple un monolithe ou une brique pleine. Fixation dans le trou supérieur, le poids du support appuiera sur le point inférieur du talon, compensant ainsi l'absence du deuxième ancrage inférieur. Mais une telle solution n'est possible qu'en accord avec le fabricant du système et après confirmation de l'adéquation de l'unité par calcul statique.

Les systèmes en acier ne sont pas divisés en un palier et un support de support. Chaque support du système galvanisé est porteur. Les systèmes en acier sont également sensibles à l'expansion, mais la moitié de la taille des systèmes en aluminium. Par conséquent, il n'y a pas de joints de dilatation thermique sur les systèmes en acier et chaque support peut être fixé en place. C'est plus facile. Mais dans les systèmes en aluminium, vous pouvez positionner le support de palier dans le plafond et le support de support le long du mur. Et dans les systèmes galvanisés, le poids de la structure entière est réparti entre chaque support, par conséquent, la charge sur l'ancre située dans le remplissage mural sera supérieure à celle de la structure en aluminium de support. Je suis pour quoi? Et en plus, il y a des situations où le remplissage du mur est complètement mauvais, alors il ne sera pas possible de réparer le système galvanisé classique. N'utilisez que l'intercalaire, mais c'est plus cher. Et le système en aluminium, en raison de l'attribution de presque tout le poids à un support de palier, qui est fixé dans le plafond, peut être utilisé sans recourir à des systèmes interfloor plus coûteux. Nuances, mais les situations sont différentes.

Résultats

Panneaux composites de façade

Les panneaux composites sont fabriqués dans une grande variété de tailles. La variété des nuances et des textures est également énorme. La tarification est également basée sur ces indicateurs. Un exemple frappant est celui des panneaux additionnés de bois. Ils coûteront un ordre de grandeur plus cher que les ordinaires. Vous devez payer un supplément pour la qualité, et cela ne s'applique pas uniquement aux matériaux de construction.

Caractéristiques de l'installation du système

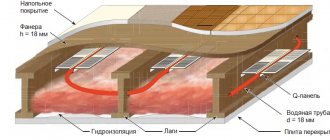

Assembler et installer une façade de ventilation composite est beaucoup de petites et pas très subtilités et nuances. Et comme beaucoup d'autres options tout aussi intéressantes et efficaces pour la décoration extérieure, il s'agit d'un "sandwich" composé des couches suivantes:

- Le mur extérieur du bâtiment est la base de la future structure. Il n'y a aucune exigence pour le matériau à partir duquel il est fabriqué: la finition à partir de panneaux peut être effectuée sur n'importe lequel d'entre eux. Il doit être propre, les fissures, les fissures et même les grandes rainures doivent être réparées. Mais surtout, il ne devrait y avoir aucun foyer de moisissure - les réalisations de la chimie moderne vous seront utiles.

- Apprêt. Ce sera différent selon la base, il n'y a donc pas de recommandations uniformes. Mais si l'installation de la façade de ventilation n'est pas effectuée sur un nouveau bâtiment, il est préférable de la traverser deux fois.

- Installation de la base du lattage. Selon les marquages, les trous sont percés et les supports sont vissés au mur sur les chevilles. Des rallonges sont placées dessus.

- Membrane protectrice. C'est elle qui vous permet de déplacer au maximum le point de rosée à l'extérieur des murs du bâtiment.

- Maintenant, la caisse elle-même est assemblée sur les guides du profil, sur lesquels les crochets sont fixés. La "cage" de la base de la future façade en panneaux composites est prête.

- Maintenant l'assemblée elle-même. L'installation de la façade de ventilation se fait de bas en haut, rangée par rangée, sur tout le mur, d'un bord à l'autre.

Quel matériau choisir pour les façades ventilées à charnières?

Les murs-rideaux ventilés sont de plus en plus populaires aujourd'hui. Ils sont largement utilisés dans la décoration des immeubles de bureaux à plusieurs étages et des immeubles résidentiels privés. Les matériaux correctement sélectionnés pour les façades ventilées offrent praticité, élégance et d'excellentes performances.

Différents matériaux aux propriétés uniques peuvent être utilisés dans la construction. Différents coûts, poids, durée de vie, apparence permettent à chacun, même l'acheteur le plus pointilleux, de choisir exactement l'option qui répond pleinement à ses exigences. Bien sûr, pour faire un choix judicieux, vous devez connaître les caractéristiques de chacun des matériaux. Parlons plus en détail des plus courants d'entre eux.

Technologie de production

Les produits représentent une bande qui n'est pas interrompue. Ils peuvent être de différentes longueurs.La technologie de fabrication n'est pas compliquée. Tout d'abord, les feuilles d'aluminium sont soigneusement nettoyées et enduites, suivies d'un laminage.

Au dernier stade, les cassettes sont broyées. Ils sont placés sur les murs pour créer une façade ventilée.

Dalles et panneaux en grès cérame

Le grès cérame est un matériau de finition d'origine artificielle. Il est fabriqué à partir d'une poudre spéciale sous la pression la plus forte, après quoi il est cuit à des températures supérieures à 1200 ° C.

Cela permet de donner d'excellentes caractéristiques aux dalles en grès cérame:

- Haute résistance assurant la sécurité même sous de lourdes charges.

- Ils sont présentés dans un riche assortiment - les assiettes diffèrent par leur forme, leur taille, leur texture et leur couleur, ce qui vous permet de choisir la meilleure option.

- Ils ont une résistance élevée au gel, ce qui est particulièrement important dans le climat difficile de notre pays.

- Ils n'ont pas peur de l'humidité élevée.

Avec tous ces avantages, les panneaux en grès cérame n'ont qu'un seul inconvénient, mais très important: ils sont extrêmement coûteux. Ce matériau est l'un des matériaux les plus coûteux utilisés dans la construction des murs-rideaux. Mais les coûts importants sont en partie compensés par la durée de vie importante. En savoir plus sur le grès cérame?

Panneaux composites en aluminium

Les panneaux composites en aluminium, ou ACP, sont apparus relativement récemment - il n'y a pas plus de 20 ans. Pendant ce temps, ils ont gagné une immense popularité et se sont généralisés. Par conséquent, si vous entendez parler d'une façade ventilée en matériaux composites, vous voulez probablement dire ACP.

Énumérons leurs principaux avantages:

- Excellentes qualités d'isolation thermique et phonique. La dalle peut être constituée de dix couches ou plus (c'est pourquoi on l'appelle un matériau composite), ce qui fournit une conductivité thermique et sonore extrêmement faible.

- Le faible poids simplifie considérablement le processus de transport et d'installation, ce qui signifie que le coût du travail est encore réduit.

- Couleurs riches.

- Haute résistance.

Hélas, ce matériau présente également des inconvénients. Le premier est l'inflammabilité. La composition contient des polymères qui brûlent bien. Cela effraie de nombreux acheteurs potentiels. Le deuxième est le coût élevé. La complexité de la fabrication conduit au fait que tout le monde ne peut pas se permettre une telle finition.

Construction de maisons

71 voix

+

Voix pour!

—

Contre!

Plus de 30 entreprises présentent des panneaux composites en aluminium sur le marché. Les produits de tous les fabricants ont conditionnellement les mêmes caractéristiques techniques. Le nom général Alucobond est utilisé pour ce matériau de construction. Le mot Alucobond est une marque d'un fabricant suisse qui a introduit pour la première fois les panneaux composites sur le marché intérieur. Parfois, les dalles sont appelées panneaux sandwich en raison de leurs caractéristiques de conception (stratification). L'article se concentrera sur les panneaux alucobond.

- ALUCOBOND (Suisse)

Les panneaux Alucobond sont largement utilisés par les entreprises engagées dans des travaux de construction et de finition. Ce matériau vous permet de transformer l'extérieur du bâtiment, offre aux architectes et aux constructeurs d'immenses possibilités non seulement pour la conception de la façade, mais aussi pour l'espace intérieur.

Photo d'Alucobond

Caractéristiques d'Alucobond

Les panneaux sont composés de plusieurs couches. Entre les feuilles d'aluminium à haute résistance, il y a une charge en polymère synthétique ou en polyéthylène expansé à haute pression.

- Le côté du panneau tourné vers l'intérieur du bâtiment est traité avec un revêtement anti-corrosion. La face avant est recouverte d'une couche de polyester (PE) ou de carbone fluoré (PVDF) de différentes nuances.

- La peinture polyester offre une finition durable avec une finition brillante.Les produits peints avec ce matériau sont utilisés dans presque toutes les conditions climatiques.

- Le revêtement PVDF se caractérise par une solidité des couleurs accrue (pratiquement ne se décolore pas) et une résistance plus élevée aux environnements agressifs. Grâce à leurs performances améliorées, les panneaux sont utilisés pour le revêtement dans les régions aux conditions météorologiques les plus sévères, y compris les zones côtières.

- Pour faciliter l'installation et la protection de la surface avant, la face peinte est protégée par un film laminé, qui est retiré après la fin des travaux.

- La construction rigide et durable des panneaux alucobond leur permet d'être utilisés pour le revêtement d'immeubles de grande hauteur en utilisant la technologie des façades ventilées. Un tel système assure une circulation d'air, facilitant ainsi l'élimination des condensats.

- Sur une surface parfaitement plane et lisse, les fissures n'apparaissent pas lors du pliage et de la formation du matériau. Ces propriétés sont acquises grâce à un revêtement très résistant. Alucobond peut être utilisé dans les conditions climatiques les plus sévères.

- Lors de la production, une bande continue de matériau composite est découpée en longueurs standard. En outre, des plaques de cassette formées sont produites, qui sont complètement prêtes à être installées.

- Les panneaux sont disponibles en différentes couleurs avec une finition mate ou un éclat métallique. Le plus large choix de nuances et de tailles permet aux développeurs et aux concepteurs d'utiliser alucobond à diverses fins.

Champ d'application des panneaux composites alucobond

En raison des excellentes caractéristiques du matériau, sa gamme d'applications est presque illimitée. Les panneaux composites sont utilisés:

- dans la disposition des façades de n'importe quel nombre d'étages, donnant aux bâtiments un aspect progressif;

- lors de la reconstruction de bâtiments anciens afin de moderniser l'extérieur, d'améliorer les caractéristiques d'insonorisation et d'isolation thermique des murs;

- pour le revêtement d'éléments architecturaux: balcons, auvents, colonnes, etc.

- dans la conception de panneaux d'affichage et enseignes, caissons lumineux et supports;

- pour la fabrication de cloisons décoratives pour pièces, matériel de finition intérieure;

- dans l'industrie automobile, à partir de laquelle sont fabriqués des éléments de finition de voitures, d'autobus, de carrosseries de voitures;

- dans la production de boîtiers, étuis, boîtes pour divers équipements.

Les plaques en composite font un excellent travail avec les fonctions qui leur sont assignées. Ils n'ont pas peur des effets des conditions climatiques défavorables, permettent aux équipes de construction et de montage de les plier au degré requis.

Ce type de matériau est largement utilisé pour les travaux externes et internes dans n'importe quel but. Il vous permet de créer de véritables chefs-d'œuvre, à la fois lors de l'aménagement de l'extérieur du bâtiment et de l'intérieur des locaux.

Avantages et inconvénients d'alucobond

Parmi les avantages de ce matériau de construction, on peut noter:

- Durabilité. Les fabricants donnent une garantie pour les panneaux de 15 à 25 ans. Cela signifie que le revêtement extérieur peut durer plus de 50 ans sans qu'il soit nécessaire de réparer ou de remplacer des sections individuelles. La qualité du revêtement extérieur conservera l'aspect attrayant de la façade même après des décennies.

- Manipulation simple. Les panneaux composites se prêtent à la découpe, au pliage angulaire et radial, au laminage, au soudage de couches de polymère. Les manipulations correspondantes sont effectuées à l'aide d'un équipement ou d'outils à main conventionnels pour le travail du bois et des métaux.

- Force et élasticité. Les tôles d'acier confèrent aux plaques la résistance nécessaire, la résistance aux contraintes mécaniques. Pendant ce temps, le matériau a une flexibilité qui lui permet de prendre presque toutes les formes.

- Résistance aux intempéries. Le revêtement hautement durable résiste aux conditions météorologiques difficiles, de sorte que les panneaux composites peuvent être utilisés à des températures extrêmes. Des formulations spéciales offrent une protection contre la corrosion causée par des solutions acides, salines et alcalines.

- Esthétique. Une large gamme de couleurs vous permet d'incarner les idées audacieuses des architectes et des designers. Le matériau peut "imiter" le plâtre, le marbre, le chrome, l'or, etc. Le revêtement durable ne se décolore pas sous l'influence des rayons ultraviolets même après plusieurs décennies.

- Isolation thermique et phonique. La structure multicouche améliore les performances d'insonorisation du bâtiment. Ainsi, le coefficient d'absorption acoustique d'un panneau de 4 mm d'épaisseur est de 25 dB. Ces qualités sont particulièrement importantes pour les bâtiments situés dans des rues animées. Quant à l'isolation thermique, le mastic est plus responsable de cette propriété. La couche de polyéthylène fournit une isolation thermique égale à 0,01 W / mK.

- Simplicité et rentabilité de l'installation. Le poids léger des panneaux n'augmente pas la charge sur la fondation et la résistance élevée ne permet pas l'utilisation d'éléments de renforcement supplémentaires. La conception simplifiée du cadre de la façade de ventilation facilite le travail et permet d'économiser sur le budget.

désavantages

- Le point négatif peut être attribué faible réfractarité... Bien que cet indicateur soit déterminé en fonction du type de charge. La couche de polymère est peu résistante au feu et émet des substances toxiques lors de la combustion. La couche minérale, constituée majoritairement de mousse de polyéthylène, est traitée avec des produits ignifuges, ce qui permet de classer ces panneaux dans une classe ignifuge. Selon les normes internationales, ces produits sont marqués FR.

Aujourd'hui, sur le marché, il existe des panneaux avec un "remplissage" amélioré, qui comprend de l'hydroxyde d'aluminium. Cette substance résiste à une flamme nue pendant 2 heures. Mais le prix de ces panneaux alucobond est nettement plus élevé, leur utilisation n'est donc pas si populaire.

- Cela vaut la peine de noter et travaux de réparation compliqués... Lors du remplacement d'un panneau endommagé, il est parfois nécessaire d'enlever plusieurs panneaux adjacents.

Outil pour travailler avec alucobond

Lors de l'installation de façades ventilées en panneaux composites, un outil est nécessaire avec lequel les cassettes seront ajustées à des dimensions spécifiques. Les solutions les plus courantes sont le fraisage au moyen de:

- routeur manuel vertical;

- Machine cnc;

- fraise à disque.

Chaque méthode présente à la fois des avantages et des inconvénients. Je tiens surtout à noter que la précision de coupe détermine la durée de vie de la façade. Une mauvaise qualité de fraisage conduit à la formation de fissures sur les panneaux à des températures extrêmes.

- Frezer manuel... Cette méthode est populaire en raison de la mobilité et du faible coût de l'équipement. C'est là que s'arrêtent tous les avantages. Mais il y a pas mal d'inconvénients: de faibles performances. La vitesse de fraisage est nettement inférieure par rapport aux autres méthodes de traitement des panneaux composites;

- complexité. Le travail nécessite certaines connaissances et compétences. L'outil a besoin de réglages préliminaires;

- basse qualité. Un coupe-doigt laisse des bavures sur le matériau, ainsi qu'une grande quantité de copeaux de polymère, ce qui rend difficile le pliage des panneaux;

- manque de fiabilité. Il est impossible d'obtenir une précision élevée allant jusqu'à des dixièmes avec un tel équipement. De plus, l'outil échouera rapidement après avoir traité une certaine quantité de composite (≈ 80 m²).

- opération simple. Il n'est pas nécessaire d'effectuer des opérations de réglage;

Il convient de noter que les avantages énumérés ne s'appliquent pas aux broyeurs à disques d'origine non originale. Cette technique est utilisée pour de petits volumes de travail, sous certaines conditions. En conséquence, la période de garantie et le coût de l'équipement varient considérablement.

Façade ventilée Alucobond

- Leur avantage réside dans la capacité à effectuer les travaux appropriés en peu de temps et dans presque toutes les conditions climatiques. Une façade ventilée offrira une protection aux bâtiments et une façade durable.

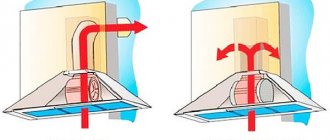

- Un système de profilé spécial permet de faire circuler librement les flux d'air entre la paroi du bâtiment et le matériau de finition. De ce fait, la vapeur d'eau générée lors de l'exploitation du bâtiment ne s'attarde pas, mais s'évapore naturellement.

- L'isolation vous permet de réduire le transfert de chaleur des murs, minimisant ainsi les coûts de chauffage. Dans le même temps, la couche d'isolation thermique permet de réduire l'épaisseur des murs porteurs, ce qui signifie de réduire la charge sur la fondation.

- Le panneau de façade protège les murs du bâtiment des influences environnementales défavorables. De plus, il affine l'extérieur, donne un aspect moderne aux bâtiments qui nécessitaient auparavant des réparations majeures.

Technologie de montage sur panneau Alucobond

Le travail d'installation n'est pas difficile. Ici, vous devez connaître quelques points de base et avoir de l'expérience dans la construction. La technologie est la suivante: un cadre constitué d'un profilé porteur et d'un support est fixé aux murs extérieurs. Plus tard, la structure est confrontée à des panneaux de façade. L'utilisation de coussinets à rupture thermique contribuera à réduire considérablement la perte d'énergie thermique.

Étapes de travail:

- après le marquage, des supports sont fixés au mur, sur lequel les profilés de guidage seront fixés. La fixation des supports eux-mêmes est réalisée au moyen de chevilles d'expansion (boulons d'ancrage);

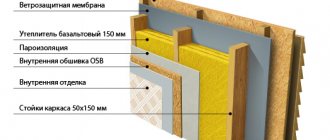

- une couche d'isolant d'une épaisseur donnée est montée sur la surface du mur à l'aide de colle et de chevilles à disque. Le matériau d'isolation thermique doit avoir une membrane imperméable et coupe-vent sur la face avant. Il est interdit d'utiliser une pellicule plastique;

- aux supports installés, les guides sont fixés au moyen d'attaches spéciales;

- en outre, l'installation de panneaux décoratifs est effectuée.

Vidéos d'Alucobond

Ce que vous devez savoir lorsque vous travaillez avec Alucobond

Conception

Lors du développement d'un système de façade ventilée, il est nécessaire de connaître et de prendre en compte un certain nombre d'indicateurs:

- poids et dimensions des panneaux composites;

- hauteur de la façade;

- caractéristiques des éléments de support;

- charge de vent;

- résistance à la corrosion. La structure porteuse doit pouvoir résister aux effets des environnements agressifs.

Cadre de support

La résistance de la structure sous le mur-rideau est calculée en tenant compte des paramètres suivants:

- il doit résister au poids du complexe agro-industriel, aux charges de vent, au retrait de la structure, à la dilatation thermique;

- pour permettre de corriger au maximum la géométrie de la structure (irrégularités des parois);

- fixés de manière sûre et immobile aux surfaces des murs porteurs;

- résister aux effets néfastes des conditions climatiques sans endommager le cadre;

- se conformer à toutes les règles et réglementations applicables;

- résoudre des idées architecturales en travaillant à la fois avec de nouveaux bâtiments et des bâtiments déjà construits

Les pièces métalliques, y compris les guides, peuvent être en métal galvanisé, en aluminium ou en acier inoxydable.Bien entendu, les paramètres techniques des matériaux sont différents, ainsi que le coût. Le choix doit être fait dans le sens de la solidité et de la qualité, et non dans le sens de l’économie.

Couches du gâteau

Des performances élevées en termes de vibrations, de chaleur et de propriétés d'isolation phonique ne peuvent être obtenues qu'en observant la technologie. En coupe, la façade ventilée ressemble à ceci:

- enduit sable-ciment d'une épaisseur d'au moins 1,5 cm de l'intérieur du mur;

- un mur en mousse, en béton cellulaire ou en argile expansée. Si la brique silico-calcaire est utilisée, l'épaisseur de la maçonnerie doit être de 380 cm;

- isolation - laine minérale pressée en plaques de 10 à 20 cm d'épaisseur;

- film coupe-vent avec un effet perméable à la vapeur;

- panneaux composites 4 mm.

Les principales étapes du travail avec les panneaux alucobond

- Avant de commencer les travaux, les drains et les antennes sont retirés des murs extérieurs, les unités de climatisation sont démontées. La peinture écaillée et le plâtre sont retirés de la surface. Ensuite, un point est sélectionné à partir duquel toutes les marques suivantes iront.

- Tous les points nécessaires à la fixation sont marqués et des trous de travail pour les chevilles sont percés. Les supports sont fixés avec des ancrages, où une rondelle en aluminium fournit une prise ferme. En règle générale, le pas entre les supports est de 60 à 75 cm, soit 4 pièces par 3 m.

- Les plaques d'isolation sont d'abord plantées sur de la colle spéciale, pour une plus grande fiabilité, elles sont fixées au moyen de chevilles de parapluie. De plus, le matériau isolant est posé entre les supports, après avoir fait une coupe aux bons endroits. Les dalles minérales sont recouvertes d'une membrane coupe-vent.

- Les rails verticaux sont fixés aux supports avec des rivets ou des vis autotaraudeuses. L'espace ventilé ne doit pas être inférieur à 40 mm, nous parlons de la distance entre l'isolation et la surface supérieure du guide.

- Les guides horizontaux sont attachés aux guides verticaux, où la marche doit correspondre à la taille du revêtement. Il convient de noter qu'il est tout à fait permis de définir le profil d'abord horizontalement, puis verticalement.

- Les panneaux composites sont fixés aux rails de bas en haut, la fixation se fait avec des vis ou des rivets. Ici, il est important de s'assurer qu'il n'y a pas de particules étrangères (inclusions) dans l'espace pendant l'installation.

- Dans le processus de travail, l'emplacement des profils verticaux et horizontaux est nécessairement vérifié. Les incohérences géométriques déformeront toute la façade.

Fabricants de panneaux composites

Bien que ce matériau soit largement représenté sur le marché moderne, seules 4 entreprises ont acquis une grande popularité. Les fabricants proposent une gamme de panneaux en composite, de haute qualité.

ALUCOBOND (Suisse)

- Il s'agit de la première entreprise à proposer un nouveau matériau de construction au consommateur domestique. Grâce à cela, la marque de l'usine est devenue un nom familier, aujourd'hui tous les panneaux sont appelés alucobond, quel que soit le fabricant.

- AKP est produit sous cette marque depuis près d'un demi-siècle, qui depuis le tout début tient toujours la barre en termes de qualité du produit. Aujourd'hui, les usines de l'entreprise sont situées en Allemagne, aux États-Unis et à Singapour.

- Outre la qualité inégalée, les panneaux présentent une large gamme de couleurs. Grâce au développement inlassable des technologues, il a été possible de réaliser la production de panneaux avec des surfaces brillantes qui imitent divers matériaux naturels.

Les produits sont proposés avec 2 types de charges (polyéthylène et minéral). De plus, les panneaux sont classés selon le type d'inflammabilité:

- groupe d'inflammabilité G4;

- groupe d'inflammabilité G1;

- groupe d'inflammabilité G1, mais avec une plus grande résistance à la flamme.

REYNOBOND (société multinationale)

- L'origine européenne donne également la qualité correspondante. Les usines sont situées aux États-Unis et en France. Les panneaux composites ont une rigidité élevée, les propriétés physiques et mécaniques garantissent la fiabilité et la durabilité des façades.

- Les produits sont peints dans des couleurs standard, mais le revêtement caméléon est également disponible. La longueur des panneaux peut aller jusqu'à 6,5 m, ce qui vous permet de réduire les déchets de coupe, optimisant ainsi les coûts du budget défini.

Le consommateur se voit proposer 2 modifications de ce matériau de construction:

- avec remplissage PE (non ignifuge);

- avec charge minérale Fr (version ignifuge).

DIBOND (Allemagne)

- Les panneaux multicouches sont fabriqués en Allemagne en utilisant une technologie moderne. La qualité allemande parle d'elle-même. En raison de ses caractéristiques techniques élevées, les produits de ce fabricant sont dans le top 5.

- Les propriétés améliorées du matériau élargissent considérablement son utilisation, permettent d'élargir le cadre lors du développement de projets. La forme et la rigidité correctes de l'AIC simplifient grandement les travaux d'installation

- La gamme de décor, en plus des couleurs monochromes, comprend des panneaux avec des surfaces brillantes, chromé, or, argent et bronze. L'originalité des couleurs et des textures permettra d'incarner des solutions non standard pour les travaux de finition de la façade, ainsi que d'incarner une idée progressive dans les espaces intérieurs.

ALPOLIC (Japon)

- La célèbre société Mitsubishi Group produit des panneaux composites depuis 44 ans. Des produits de 2 types sont présentés ici: version peu inflammable et ignifuge de classe A2. Ces performances élevées ont été obtenues en utilisant une charge constituée de matériaux minéralisés et hautement minéralisés.

- Les usines de l'entreprise sont situées au Japon et aux USA, des entrepôts supplémentaires sont organisés en Turquie et aux Pays-Bas.

- Une caractéristique de l'ACP est l'utilisation de revêtements résistants à l'usure pour les faces avant. Outre la résistance aux influences agressives, le revêtement présente également d'excellentes propriétés décoratives.

- Le fabricant confirme la haute qualité de ses produits en offrant une garantie de 20 ans. La durée de vie réelle des panneaux, même dans des conditions difficiles, est d'au moins un demi-siècle.

On ne peut manquer de mentionner l'apparition sur le marché des transmissions automatiques de production chinoise et coréenne. Curieusement, mais les panneaux de cette origine ne sont pas inférieurs à de nombreux produits d'éminentes usines. Mais la différence de prix pour des produits présentant des caractéristiques similaires est assez significative. Parmi les entreprises se trouvent ÉTOILE D'OR (Chine) et NTV (usine commune germano-chinoise).

Les fabricants ont réussi à combiner les avantages des matériaux anciens et les propriétés améliorées des développements modernes dans les panneaux composites. Les dernières technologies vous permettent de donner rapidement aux façades un aspect esthétique, tout en améliorant les propriétés d'isolation thermique et phonique du bâtiment.

Panneaux de revêtement en acier

L'acier est l'un des matériaux les plus solides et les plus durables utilisés dans l'installation des façades.

Il est d'usage de se référer à ses avantages:

- Facilité d'installation.

- La sécurité incendie. Contrairement à l'ACP, le panneau en acier n'a pas de couches de polymère, ce qui signifie qu'il n'y a tout simplement rien à brûler ici.

- Durée de vie importante (à partir de 30 ans et plus).

- Haute résistance au gel. Des changements de température fréquents combinés à une humidité élevée ne conduiront pas au fait que dans quelques années le panneau en acier perdra son aspect attrayant ou sa résistance.

- Propreté écologique.

Parmi les inconvénients figurent les faibles propriétés d'isolation thermique et acoustique. L'acier est un excellent conducteur, ce qui signifie que vous devez utiliser une épaisse couche d'isolation. De plus, un équipement hautement spécialisé est nécessaire pour couper des panneaux à haute résistance.

Panneaux et carreaux de façade en terre cuite

Les panneaux en terre cuite sont fabriqués à partir d'argile spécialement sélectionnée, qui est cuite à des températures supérieures à 1000 ° C. Les vides internes réduisent légèrement la résistance, mais offrent d'excellentes performances à d'autres égards.

Aujourd'hui, ce matériau est populaire en raison des propriétés suivantes:

- Sécurité incendie complète.

- Propreté écologique. Seule l'argile est utilisée dans la fabrication et aucun additif chimique complexe.

- L'utilisation de différents émaux vous permet de donner aux carreaux presque toutes les couleurs et toutes les textures.

- En raison des vides, la conductivité thermique et sonore est réduite, ce qui est un facteur important pour le matériau de la façade.

Le principal inconvénient des panneaux en terre cuite est leur poids considérable. Un mètre carré pèse environ 35 kg, ce qui augmente considérablement la charge sur la façade. De plus, il devient impossible d'effectuer des travaux sans l'utilisation d'un équipement spécial. Enfin, vous devez utiliser des attaches spéciales capables de supporter ce poids.

Description générale d'une telle conception

Les produits sont installés sur un mur porteur et un espace est laissé entre celui-ci et le matériau afin que l'air puisse y pénétrer.

Grâce aux façades ventilées, il est possible d'équilibrer les fluctuations de température, d'éviter la destruction et le changement de forme du mur et de réduire le coût des réparations à l'avenir.

L'espace d'air agit comme une cheminée pour éliminer l'humidité qui s'accumule progressivement sous le couvercle. Il aide également à réduire les pertes de chaleur et à empêcher la pénétration du froid.

L'installation de la structure est réalisée selon le schéma développé, ce qui permet d'éviter des contraintes internes élevées, qui détruisent généralement les murs.

Panneaux de façade en stratifié HPL

Ce matériel est apparu sur le marché récemment, mais a déjà attiré l'attention de nombreux experts et utilisateurs potentiels.

Il présente les avantages suivants:

- Respect de l'environnement, le matériau principal étant le bois.

- Durabilité. Comme le montrent les tests en laboratoire, il peut durer jusqu'à 50 ans sans perdre de son attrait.

- Pas peur de l'humidité élevée.

- Il est léger pour un transport et une installation faciles.

Il n'y a qu'un seul inconvénient pour les plaques en stratifié HPL: le coût élevé. La nécessité d'utiliser des matières premières de haute qualité combinée à la complexité de la production conduit au fait que le matériau ne peut tout simplement pas être bon marché. Mais il faut garder à l'esprit que la façade peut servir sans réparation pendant un demi-siècle. Par conséquent, les coûts supplémentaires seront compensés à l'avenir.

Avantages et garanties lors de la commande de cassettes composites, pour la construction de façades, en

- Une qualité de production et d'installation irréprochable au meilleur prix

- Des délais courts de fabrication et d'installation de structures

- Un grand nombre de projets réalisés avec succès:

Exemples de notre travail

- Recommandations de grands clients:

Avis sur nous

- Disponibilité des permis pour tous les types de travaux:

Licences et certificats

- membre de l'Association des constructeurs russes:

Association des constructeurs

- Conformité de la documentation aux normes internationales et russes

- Garantie 7 ans, assurance contre les risques de construction

- Fournir une garantie bancaire pour les travaux effectués

- Conditions de coopération favorables:

Offres spéciales et bonus

- Cycle de production complet: du projet à l'installation et au service

- Les capacités de l'entreprise nous permettent de réaliser des travaux de toute complexité

Panneaux en fibrociment

Fondamentalement, ce matériau est une fine dalle de béton renforcée avec de la fibre de verre ou des matières synthétiques. Un aspect attrayant est fourni par un revêtement en céramique ou en acrylique.

Ces plaques présentent les avantages suivants:

- Caractéristiques d'isolation thermique et acoustique élevées.

- Résistance à la corrosion due à l'absence de composants métalliques.

- Matériau respectueux de l'environnement.

- Durée de vie de 20 ans ou plus.

- Ils peuvent être exposés à la lumière directe du soleil pendant une longue période sans se blesser.

Les inconvénients sont principalement liés à la complexité de l'installation. Les panneaux standard sont assez grands - de 1200 × 1500 à 3600 × 1500 mm. En conséquence, le poids peut atteindre 30 kg. De plus, le béton durable ne peut être coupé qu'avec un équipement spécial.

Dalles de verre

Peut-être que de tous les matériaux utilisés dans l'installation des façades ventilées, ce sont les dalles de verre qui semblent les plus élégantes - les bâtiments décorés avec eux semblent provenir du futur. Mais ne vous précipitez pas pour faire un choix en leur faveur. Il vaut mieux en savoir plus sur ce matériel à l'avance.

Les experts apprécient les dalles de verre pour les propriétés suivantes:

- Le bâtiment est particulièrement sophistiqué et élégant.

- Le verre n'a pas peur de la corrosion, de l'exposition aux rayons ultraviolets, des changements fréquents de température.

- Fournit un ensoleillement maximal dans toutes les pièces.

Malheureusement, cette option présente de nombreux inconvénients:

- Complexité de la conception et de l'installation.

- La nécessité d'utiliser régulièrement les services de nettoyeurs de vitres, ce qui entraîne une augmentation de l'humidité - vous devez installer un composant spécial absorbant l'humidité.

- Possibilité de dommages.

Comme vous pouvez le voir, il est impossible de dire sans équivoque s'il vaut la peine d'utiliser ce matériau ou s'il vaut mieux donner la préférence à un autre.

Tuiles de granit aggloméré

Ce matériau est obtenu par pressage de copeaux de granit, ce qui présente un certain nombre d'avantages importants:

- Grand choix de couleurs et de textures.

- Haute résistance.

- Résistant à l'humidité.

- Excellente résistance au gel.

Hélas, la finition de la façade avec des carreaux de granit aggloméré coûtera cher - le matériau est très cher. De plus, il est difficile à couper, ce qui augmente encore le coût d'installation.

Panneaux linéaires

Ces panneaux sont fabriqués à partir de l'aluminium ou de l'acier le plus fin. Le revêtement protecteur et décoratif empêche non seulement la corrosion, mais rend également le matériau plus attrayant.

Ses principaux avantages:

- Poids léger.

- Facilité d'installation.

- Durée de vie supérieure à 25 ans.

- Les panneaux peuvent être installés à la fois horizontalement et verticalement.

- Entretien facile.

Mais il y a aussi un certain nombre de points faibles. Lors de la fabrication, un profilé métallique d'une épaisseur d'environ 1 mm est utilisé - cela entraîne souvent des dommages même avec des charges mécaniques relativement faibles. L'endommagement du revêtement protecteur entraîne de la corrosion. De plus, le matériau présente une conductivité thermique et acoustique élevée. Ainsi, selon certains utilisateurs, les panneaux linéaires ne sont pas les meilleurs matériaux pour les façades ventilées à charnières.

Vous connaissez maintenant les principaux avantages et inconvénients des différents matériaux utilisés dans la construction de murs-rideaux. Reste donc à choisir celui qui vous convient, à calculer la consommation de matériaux et à se rendre dans une quincaillerie ou à faire appel à une entreprise spécialisée dans de tels services.

Auteur: Mikhail Ross, ingénieur civil, spécialement pour xFasad.ru

informations générales

Le concept de «façade ventilée à charnière» est né en Allemagne. La structure se compose d'un revêtement protecteur et décoratif, d'un sous-châssis et d'une couche isolante, qui sont fixés aux murs porteurs avec un entrefer entre le revêtement et l'isolant. Une isolation thermique est installée afin d'isoler en plus le bâtiment.

Les façades ventilées égalisent les fluctuations de température des murs extérieurs et réduisent leur déformation, ce qui est particulièrement indésirable dans la construction de logements à grands panneaux. L'isolation thermique externe augmente considérablement la capacité d'isolation thermique du panneau mural et réduit le coût de sa réparation.

En raison de la pression différentielle, l'entrefer fonctionne comme une cheminée. En conséquence, l'humidité qui se condense sous le revêtement de façade est éliminée de l'enveloppe du bâtiment dans l'atmosphère. De plus, la perte de chaleur est réduite, car l'air dans l'espace est d'environ trois degrés plus haut que l'extérieur.

Un schéma d'installation spécialement conçu pour une façade ventilée absorbe les déformations thermiques qui se produisent lors des changements de température saisonniers et quotidiens. Les contraintes internes de la structure porteuse et du matériau de revêtement sont réduites, ce qui peut les détruire.

Lisez notre article "Calcul et choix des matériaux pour une façade rideau ventilée".

Façade ventilée.