Toutes les étapes de la technologie de production de mousse plastique sont prises en compte. L'équipement nécessaire pour fabriquer ce matériau est répertorié. Des recommandations sont données, avec lesquelles vous devez absolument vous familiariser avant d'acheter.

Beaucoup d'entre nous ont rencontré la mousse de polystyrène plus d'une fois, l'ont essayée au toucher, en ont fait quelque chose, l'ont utilisée dans la construction, pour la rénovation domiciliaire. Cependant, tout le monde ne sait pas quelle est la technologie de fabrication de mousse plastique, quelles sont ses caractéristiques.

Curieusement, mais dans la production de ce matériau, il n'y a rien de super compliqué. Et il est à noter que maintenant, de nombreux polystyrène expansé de mauvaise qualité sont apparus sur le marché, fabriqués sans tenir compte des règles et réglementations en vigueur.

Certains artisans parviennent à créer une petite ligne de production même dans un garage ordinaire. Oui, ne soyez pas surpris.

Et cela doit être pris en compte lors de l'achat - tous les Vasya Pupkins ne respectent pas strictement les normes technologiques prescrites. Et quelles normes peut-il y avoir dans le garage?

Comment est fabriqué la mousse de polystyrène

Plus tôt, nous avons parlé de ce qu'est le polystyrène expansé. N'oubliez pas que ce matériau est constitué de nombreuses cellules remplies d'air. Cela signifie que le processus de fabrication doit inclure le moussage du matériau.

Et voici: le processus de moussage est l'un des plus importants dans la production de polystyrène expansé.

Cependant, ce n'est pas tout.

Étapes de la technologie de fabrication de mousse

En règle générale, le processus comprend:

1. Moussage. Au cours de ce processus, les matières premières sont placées dans un récipient spécial (agent moussant), où, sous l'influence de la pression (un générateur de vapeur est utilisé), les granulés augmentent environ 20 à 50 fois. L'opération est effectuée dans les 5 minutes. Lorsque les granulés ont atteint la taille requise, l'opérateur arrête le générateur de vapeur et décharge la mousse du récipient.

2. Séchage des granulés obtenus. A ce stade, l'objectif principal est d'éliminer l'excès d'humidité restant sur les granulés. Cela se fait à l'aide d'air chaud - il est dirigé de bas en haut. En même temps, pour un meilleur séchage, les granulés sont secoués. Ce processus ne dure pas non plus longtemps - environ 5 minutes.

3. Stabilisation (suivi). Les granulés sont placés dans des silos, où se déroule le processus de vieillissement. Durée du processus - 4. 12 heures (dépend de la température ambiante, de la taille des granulés).

Remarque importante: la technologie de production de polystyrène expansé peut exclure la 2ème étape (séchage). Dans ce cas, la stabilisation (litière) durera plus longtemps - jusqu'à 24 heures.

4. Cuisson. Cette étape de la production de mousse est souvent appelée moulage. L'essentiel est de connecter les granulés obtenus précédemment. Pour ce faire, ils sont placés dans un moule spécial, après quoi les granulés sont frittés sous pression et sous l'action de la vapeur d'eau à haute température. Dure environ 10 minutes.

5. Maturation (vieillissement). L'objectif est de débarrasser les feuilles de polystyrène expansé résultantes de l'excès d'humidité, ainsi que des contraintes internes restantes. Pour cela, les feuilles sont placées dans un endroit vide de l'atelier de production pendant plusieurs jours. Dans certains cas, la maturation peut prendre jusqu'à 30 jours.

6. Coupe. Les blocs de polystyrène produits sont placés sur une machine spéciale, sur laquelle les blocs sont découpés en feuilles de l'épaisseur, de la longueur et de la largeur appropriées. Ce processus de fabrication est réalisé à l'aide de cordes nichromes chauffées à une température spécifique. En conséquence, une coupe à la fois horizontale et verticale des blocs est effectuée.

C'est ainsi que la mousse de polystyrène est fabriquée.

Bien sûr, après les 6 étapes énumérées, 7ème étape - traitement des chutes restantes... En conséquence, ils sont mélangés avec d'autres granulés, qui subiront ensuite les mêmes processus - frittage, vieillissement.

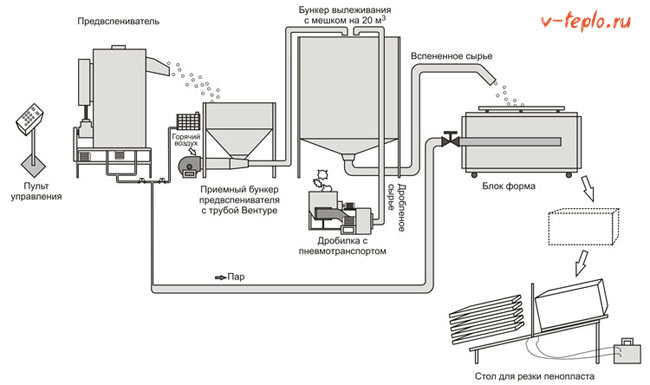

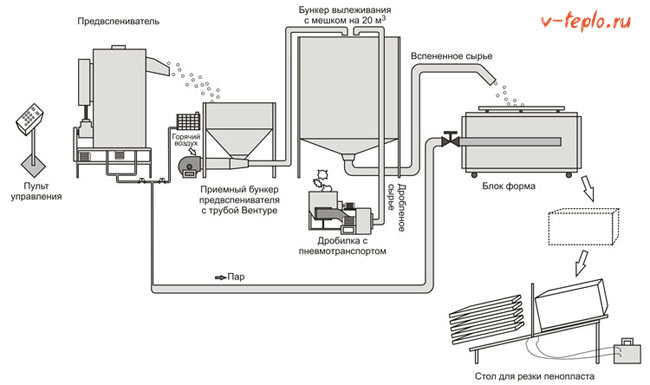

L'équipement utilisé dans la production de polystyrène expansé est présenté sous la forme d'un tableau:

Le choix du matériau de finition

Quelles sont les exigences du plâtre pour le polystyrène expansé

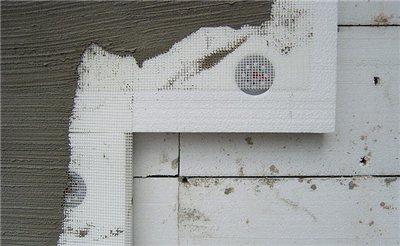

La principale qualité de ce composant est sa capacité à pénétrer les structures en mousse de polystyrène à une profondeur suffisante pour assurer une bonne adhérence. Sinon, la qualité de l'application peut être très médiocre et la finition commencera à tomber, exposant la base de l'isolant.

Types de composés de plâtrage

Pour une application dans ce sens, des produits de plâtrage peuvent être utilisés, à la fois pour des travaux externes et internes. Ces derniers sont généralement divisés en deux types:

- Façade en acrylique sur polystyrène. Un matériau avec une excellente perméabilité à la vapeur, mais en même temps avec une résistance à l'humidité. Il résiste aux températures extrêmes, aux fortes gelées, à l'exposition au soleil (il ne s'effondre pas, bien qu'il s'estompe avec le temps à cause des rayons ultraviolets) et à la pression physique, car il a de l'élasticité. De plus, ce type de plâtre est très coûteux, et également assez difficile à entretenir, car il absorbe bien la saleté. Le prix élevé, cependant, est compensé par la durabilité élevée - jusqu'à un quart de siècle;

- Minéral. Se compose de ciment, de chaux et d'agrégats minéraux. Matériau respectueux de l'environnement qui peut résister à l'humidité, aux températures extrêmes, aux précipitations et au gel. En même temps, il a une perméabilité à la vapeur élevée, une excellente adhérence et un prix abordable. En tant qu'inconvénient, il convient de noter une durabilité moindre (environ 10 ans), ainsi qu'un manque de flexibilité. Et si dans le cas de substrats durs tels que le béton ou la brique, cela ne pose pas de problème, le fait de pousser du polystyrène peut entraîner des fissures dans le plâtre sous des influences extérieures.

Important! En général, pour une utilisation en extérieur, il est préférable de choisir des composés acryliques. Bien que le plâtre minéral respectueux de l'environnement et incombustible soit adapté aux travaux intérieurs. De plus, ce dernier peut également être fini de diverses manières. Eh bien, pour les travaux en extérieur, si nécessaire, il est préférable de choisir immédiatement des options décoratives avec l'effet souhaité.

La technologie de fabrication de mousse affecte directement la qualité

Comme nous l'avons dit ci-dessus, le marché est maintenant rempli d'une quantité considérable de matériaux de mauvaise qualité. Il peut être produit dans des garages, une sorte d'entrepôts.

Mais le problème principal n'est pas l'endroit où le matériau est fabriqué (bien que l'environnement affecte également la qualité), le problème principal n'est pas de suivre toutes les règles de fabrication de la mousse.

Quels écarts peut-il y avoir par rapport à la production correcte de polystyrène expansé?

Les plus variés - de la granulation de mauvaise qualité à la découpe médiocre et imprécise des blocs de mousse en feuilles.

Certaines personnes intelligentes n'effectuent pas comme telle stabilisation, vieillissement. Pour eux, seule la vitesse de production du polystyrène expansé est importante.

"Plus il y a - mieux c'est - nous gagnerons plus d'argent!"

De ce fait, les caractéristiques de la mousse sont fortement détériorées:

- il peut s'avérer fragile, fragile,

- les granulés peuvent être mal connectés les uns aux autres,

- la densité peut être inégale.

Cela peut également être dû à un équipement défectueux de mauvaise qualité qui a été utilisé dans la production - mousseurs, sécheurs, compresseurs, générateurs de vapeur, etc.

Et plus loin moment important: avec de mauvaises techniques de fabrication, la mousse peut avoir une odeur piquante et désagréable. Une telle image est possible: ils ont ramené de nouvelles feuilles de polystyrène expansé à la maison, les ont placées dans un garage ou une autre pièce, etc.ils apprirent bientôt que la pièce était remplie d'une sorte d'odeur âcre et désagréable.

Élimination et recyclage

Les déchets de PS sont générés lors de la production de polystyrène, en plus ce sont des produits obsolètes. La plupart des déchets de polystyrène tombent sur des polymères en mousse, c'est-à-dire sur des plastiques en mousse. Les déchets à base de polystyrène peuvent être réutilisés dans les directions suivantes:

- Utilisation de déchets industriels hautement contaminés.

- Élimination des déchets de production de polystyrène à fort impact

- Recyclage des produits usagés.

- Utilisation des déchets PS.

- Élimination des déchets mélangés.

Examinons chacun d'eux plus en détail.

Utilisation de déchets industriels fortement contaminés: les déchets sont examinés, triés, nettoyés, concassés, lavés et séchés. Ensuite, la masse est déshydratée, finalement broyée et acheminée vers l'extrudeuse, où elle est comprimée, fondue et imprégnée de gaz. Ensuite, la masse fondue est refroidie, séchée et granulée.

Avant le traitement

Après le traitement

Élimination des déchets de production de polystyrène à fort impact: moulage par injection, extrusion, pressage.

Extrudeuse en plastique mousse

Recyclage des produits usagés (se référer aux déchets solides et avoir le code 43414101205). En Russie, il existe des entreprises qui produisent du béton de polystyrène, des meubles, des jouets, de l'isolation, des blocs de mousse, des feuilles et de nouveaux blocs de mousse à partir de déchets de mousse.

L'utilisation de produits à partir de déchets de mousse: isolation des fondations de la maison avec des feuilles de polystyrène expansé

Utilisation des déchets PS:

- le traitement mécanique est le broyage du polystyrène secondaire et le mélange supplémentaire avec des granulés primaires. Les bancs et les clôtures peuvent être coulés à partir du matériau obtenu,

- l'utilisation de déchets à base de polystyrène broyé pour améliorer la structure du sol ou du béton,

- la valorisation énergétique est l'incinération des déchets pour générer de la chaleur,

- combler les dépressions du terrain,

- la dépolymérisation est la production catalytique de styrène à partir de polystyrène afin d'obtenir un polymère.

Élimination des déchets mélangés.

À quoi ressemble l'équipement de traitement de la mousse, ainsi que certaines des étapes du processus lui-même, peuvent être vus dans la vidéo suivante

Conclusions sur la fabrication de mousse

- La technologie est assez simple, mais elle nécessite le respect obligatoire de toutes les règles et réglementations prescrites.

- Le matériel (qui extérieurement sera similaire à la qualité) peut être obtenu même avec des écarts importants par rapport aux règles de production. Et cela est utilisé par les entreprises «artisanales» (mauvaises personnes).

Par conséquent: n'achetez que des produits de fabricants fiables et de confiance (qui contrôlent la qualité)... Vérifiez les fournisseurs pour les certificats de qualité appropriés.

Vous savez maintenant comment la mousse est fabriquée, vous connaissez les principales caractéristiques de la technologie de fabrication et le matériau auquel vous devez privilégier. Bonne chance!

La mousse plastique est très largement utilisée - elle est indispensable comme matériau d'isolation thermique, de finition et d'emballage. Comment est-il? Comment se déroule la production de mousse, quelles matières premières et quels équipements sont utilisés? Découvrons-le!

Qu'est-ce que la mousse de polystyrène?

Les mousses comprennent tous les types de plastiques remplis de gaz.

Particularités du matériau:

- structure poreuse, composée de cellules fermées;

- faible niveau de densité;

- propriétés d'isolation phonique et thermique élevées.

Le groupe des plastiques expansés comprend:

- matériau de chlorure de polyvinyle;

- analogue de polyuréthane;

- mousse d'urée-formaldéhyde;

- matériau phénol-formaldéhyde;

- analogue de polystyrène.

Le polystyrène expansé est le matériau le plus courant. Je décrirai sa production. Le polystyrène expansé a été créé en 1951 par la société allemande BASF. Puis il a reçu le nom de marque "styrofoam".

Le plastique mousse est principalement un matériau isolant thermique. C'est 98% d'air.Le gaz est contenu dans de nombreuses petites cellules en mousse de polystyrène à paroi mince.

Quels types de matières premières sont utilisés?

Le polystyrène expansible est utilisé comme matière première pour le polystyrène:

- Il est obtenu par polymérisation du styrène de type suspension.

- Le processus se déroule avec l'ajout d'une substance porogène, qui est un mélange d'isopentane et de pentane. Le volume du mélange dans le matériau est de 5 à 6%.

- Si la mousse est destinée à la construction, 1% d'un ignifuge est ajouté à la matière première. Ce sont généralement des composés de brome.

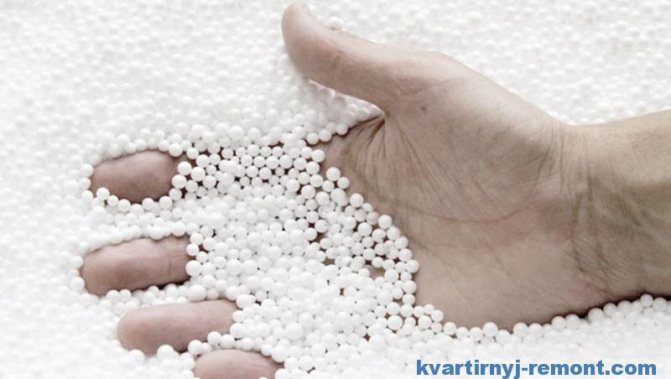

Le polystyrène est produit sous forme de granulés. Ces particules sphériques sont traitées avec des agents antistatiques. Ils évitent l'accumulation de charges électriques par le matériau lors de son transport. En outre, le traitement améliore la fabricabilité des matières premières. Les granules de polystyrène en russe désignent le PSV (polystyrène expansible).

Les fabricants diffèrent par les marques, les types de mousse et les matières premières. Par conséquent, avant d'acheter le matériel, lisez son symbole dans la documentation technique.

- EPS (polystyrène extensible), polystyrène expansible. Il s'agit de la désignation internationale des pellets. FS (polystyrène auto-extinguible) Est un autre marquage possible.

- PSB (mousse de polystyrène non pressée en suspension) Est la désignation russe du polystyrène.

PSB-S (polystyrène expansé auto-extinguible suspendu) - une autre version du marquage russe.

Après une telle désignation, il y a une indication numérique de la qualité du matériau en termes de densité.

Où utilise-t-on la mousse de polystyrène?

L'utilisation de la mousse était déterminée par ses caractéristiques techniques. Les deux produits moulés en polystyrène expansé et ses déchets broyés sont utilisés.

Les panneaux de mousse sont utilisés dans la construction:

- Pour l'isolation à faire soi-même des façades et des intérieurs de bâtiments.

- Pour la production de coffrages non amovibles.

- En panneaux sandwich.

- En tant que couche isolante à l'intérieur des structures porteuses (panneaux ou blocs en béton armé à trois couches, maçonnerie en couches).

- Comme base isolante sous la chape pour toitures en mastic ou roulées.

- Pour l'isolation thermique des sols et des sous-sols.

- Comme protection contre le gel de la base de la route.

En outre, la mousse est utilisée:

- dans la construction navale;

- dans les appareils de réfrigération;

- lors de la disposition des pontons et des piliers flottants;

- comme emballage pour les aliments et les appareils ménagers.

En raison du faible prix et de la facilité de traitement, les produits moulés en mousse décorative sont maintenant largement utilisés:

- plinthes;

- carreaux de plafond;

- moulures, etc.

L'utilisation de béton de polystyrène.

Un matériau composite à base de polystyrène et de ciment est utilisé:

Il existe un article similaire sur ce sujet - Blocs pour construire une maison: lesquels sont meilleurs?

- dans la construction de blocs classique;

- avec des méthodes de construction monolithiques;

- pour les revêtements isolants de murs, dalles, toits, plafonds, cloisons;

- dans la fabrication de panneaux de façade et d'éléments décoratifs.

À la maison, les blocs sont généralement constitués de béton de polystyrène d'une densité de 250 à 600 kg / m3.De plus, des grades plus légers D 250-300 sont utilisés comme isolant thermique, et à partir des grades D 400-600, les murs porteurs et les structures de clôture sont érigé, le principal domaine d'application est le bâtiment de faible hauteur.

Production de panneaux de mousse

La technologie de production de mousse comprend les étapes suivantes:

- Moussage initial des matières premières;

- Vieillissement des granulés;

- Leur moussage final;

- Frittage de polystyrène expansé en plaques.

La vapeur saturée est utilisée comme caloporteur dans la production de mousse.

Pré-moussage des granulés

Pré-moussage des matières premières — c'est l'étape la plus importante de la production de polystyrène expansé. Cela affecte la qualité du produit final:

- Chargement des granulés dans le pré-mousseur... Avant cela, leur volume requis est déterminé.

- Approvisionnement en vapeur... Il est alimenté à une pression de 4-6 bar.

- Granulés moussants... Dans le même temps, leur volume augmente plusieurs fois.

- Arrêt de la vapeur... Cela se produit lorsque les granulés atteignent un volume d'un mètre cube.

- Déchargement du pré-mousseur... Distribution pneumatique des granulés expansés au séchoir puis au bac de rétention.

La production de qualités de mousse de densité différente est influencée par:

- qualité de matière première, puisque les granules de polystyrène ont un fractionnement différent;

- le volume des granulés chargés;

- caractéristiques de la vapeur;

- le volume total de granulés déjà expansés.

La densité du matériau est également influencée par le temps qu'il passe dans le pré-mousseur:

- Si la période est trop longuepuis les granules commencent à se fissurer. Par conséquent, la densité augmente.

- Si la période de formation de mousse est courte, alors la mousse aura une variation significative de sa densité. Par conséquent, vous devrez réduire la température en fournissant une petite quantité d'air et réduire l'alimentation électrique du pré-mousseur.

Pour la fabrication de qualités légères de polystyrène expansé (8-12 kg / m³), un moussage répété est utilisé. Les granulés à charger une seconde fois doivent être bien saturés en air.

Le temps de vieillissement des matières premières avant le re-moussage doit être de 11 à 24 heures. Plus les granules sont petits, plus leur maturation doit être courte.

Séchage et conditionnement des matières premières moussées dans le bac de maturation

- Les matières premières moussées sont séchées dans des séchoirs. Pour cela, de l'air chauffé leur est fourni à travers un panneau perforé. Sa température est de + 30-35 ° C. Les granulés sont ensuite refroidis.

- La matière première pré-expansée est exposée à un léger vide. Par conséquent, les granulés sont sensibles aux changements de l'environnement. Pour éliminer le stress interne d'eux, ils sont soufflés par un ventilateur dans le bac de stockage. Là, les matières premières sont stabilisées.

- En fonction de la marque des matières premières utilisées, le temps de conditionnement peut aller de 11 à 24 heures.

- La température ambiante lors de la tenue des granulés doit être de + 16-20 ° C. S'il est inférieur, la durée du conditionnement doit être augmentée. En été, à des températures supérieures à +20 ° C, la période de rétention doit être réduite.

Lorsque les granulés expansés sont livrés aux silos, leur densité apparente augmente en raison de leurs collisions avec les parois internes du convoyeur. Cette augmentation de densité doit être prise en compte lors de la détermination des paramètres de moussage.

Au stade de la tenue des granulés, du fait que la pression à l'intérieur des sphères est inférieure à la pression atmosphérique, l'air y pénètre. Le pentane et l'eau sont évacués de la matière première jusqu'à ce qu'elle se stabilise.

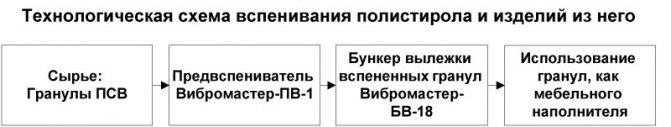

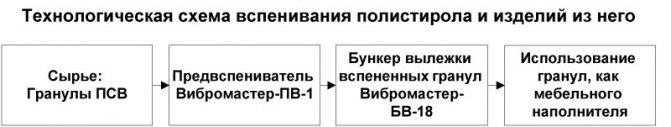

Mini-atelier de moussage de polystyrène

Un ensemble complet d'équipements pour l'atelier de production de polystyrène expansé (billes de mousse) se compose des unités technologiques suivantes:

Cet ensemble d'équipements est spécialement conçu pour l'industrie du meuble.

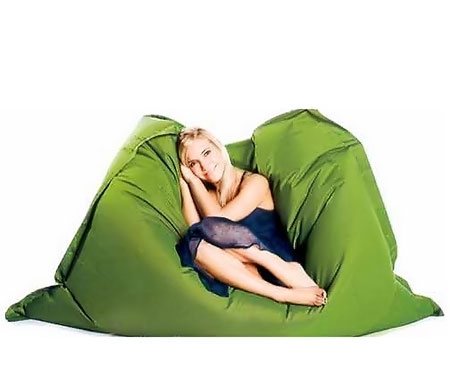

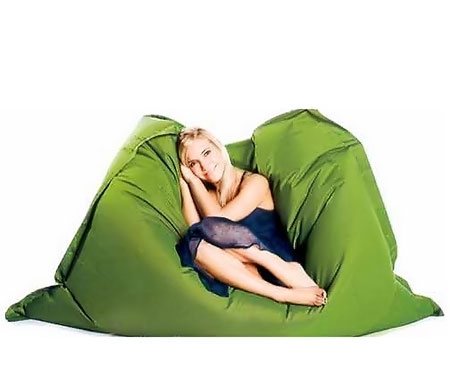

Voici à quoi ressemblent les matières premières pour la production (granulés PSV) et le produit fini - lumière, chaleur et ballons de polystyrène expansé utilisé comme charge pour les meubles:

Comme vous le savez, les meubles rembourrés sans cadre sont de plus en plus populaires. Au cœur de ces meubles se trouve une housse en tissu d'ameublement dense ou en cuir, remplie de granules de polystyrène expansé (polystyrène). De tels meubles se révèlent à la mode, inhabituels et très bon marché, et s'asseoir et s'allonger dessus est chaud et très confortable.

Le polystyrène expansé est également utilisé par les fabricants de produits de sommeil - pour la production d'oreillers et de matelas.

Habituellement, les fabricants de tels meubles achètent du polystyrène expansé prêt à l'emploi dans des sacs. Nous proposons aux fabricants de meubles de réduire le coût du polystyrène expansé en commençant à le produire eux-mêmes. La production est simple, propre et ne prend pas beaucoup de place dans votre atelier.

Réfléchissez à l'équipement dont vous avez besoin pour cela.

Pré-moussant Vibromaster PV-8

Pour le fonctionnement de cet appareil, vous aurez besoin d'une connexion électrique à un réseau triphasé 380V et d'eau. Le moussage des granulés se produit en mode continu. L'appareil est facile à entretenir et fonctionne en mode semi-automatique.La tâche de l'opérateur est d'activer périodiquement l'approvisionnement en matières premières.

Le prix n'est que de 129 700 roubles!

Caractéristiques techniques Vibromaster-PV-8

| Paramètre | Valeur |

| Productivité, jusqu'à, m3 / équipe | 8 |

| Volume de trémie pour granulés, l | 40 |

| Volume de la chambre, l | 220 |

| Dimensions hors tout, mm | 1 200 x 820 x 1 920 |

| Poids (kg | 220 |

| Tension d'alimentation, V | 220/380 |

| Consommation d'électricité, kW / heure | 18 |

| Nombre d'employés, personnes | 1 |

Transport pneumatique VM-PT-1

Le transport pneumatique est destiné à alimenter les billes de polystyrène expansé (polystyrène) dans la trémie de maturation VM-BV-18.

Equipé d'une trémie de réception. Après avoir rempli le bunker, l'opérateur met en marche le transport pneumatique pour travailler. Un fort flux d'air dirige le polystyrène expansé à travers le pipeline dans le bac de maturation.

Le prix n'est que de 26427 roubles!

Caractéristiques techniques du Vibromaster-PT-1

| Paramètre | Valeur |

| Productivité de l'installation par air, mètres cubes / heure | 1620 |

| Pression de la zone de travail, Pa | 1177 |

| Tension d'alimentation, V | 380 |

| Consommation électrique, kW / heure | 1.1 |

| Poids (kg | 50 |

Bunker de maturation VM-BV-18

Le bac de maturation est nécessaire pour sécher les granulés après le processus de moussage. La doublure du sac de la trémie est en tissu synthétique "respirant" à haute résistance et de haute densité.

Les billes de polystyrène sèchent rapidement et sont alors prêtes à l'emploi.

La trémie est équipée d'une porte de décharge en bas.

Le prix n'est que de 28681 roubles!

Caractéristiques techniques du Vibromaster-BV-18

| Paramètre | Valeur |

| Volume de soute pour la maturation, mètres cubes | 18 |

| Dimensions hors tout, mm | 2550x2550x4000 |

| Dimensions hors tout de la trémie, mm | 2 500 x 2 500 x 2900 |

| Poids (kg | 130 |

Vous pouvez acheter ces composants séparément:

- Pré-moussant Vibromaster-PV-8 (prix 129,700 roubles)

- Vibromaster-PT-1 (prix 26427 roubles)

- Bunker de maturation Vibromaster-BV-18 (prix 28681 roubles)

Ou vous pouvez acheter l'ensemble complet

Le prix d'un ensemble complet d'équipement n'est que de 159 900 roubles!

Vous pouvez également consulter les sections suivantes

- Mini-atelier pour béton de polystyrène

- Pré-moussant Vibromaster-PV-8

- Transport pneumatique Vibromaster-PT-1

- Bunker de maturation Vibromaster-BV-18

- Bétonnière SB-80-05

- Matières premières pour le polystyrène (granulés PSV)

- Forme pour béton polystyrène PSB-Standard

- Forme plastique 1 place

- Forme plastique dans un cadre métallique, 3 places

Comment choisir un équipement pour la production de polystyrène expansé?

Si vous décidez de fabriquer votre propre mousse de polystyrène, vous devez choisir le bon équipement pour l'atelier. Sélectionnez les composants de l'équipement de production en fonction du volume de produits que vous prévoyez.

Par exemple, si la quantité de matériau requise ne dépasse pas 1000 mètres cubes par mois, vous avez besoin d'une ligne d'une capacité de 40 mètres cubes par équipe. Elle pourra donner ce volume de mousse.

Veuillez noter que la capacité estimée de la ligne peut ne pas correspondre à la capacité réelle. Cela dépend des points suivants:

- Le facteur le plus important - l'origine des matières premières: importées ou nationales. Sur les granulés russes, la productivité peut diminuer légèrement.

- Deuxième nuance - le grade de mousse que vous produirez. Ainsi, le polystyrène expansé PSB-12 a une densité inférieure à 12 kg par mètre cube. Par conséquent, il ne peut être obtenu que par double moussage. Cela réduit les performances de la ligne.

Il est préférable de choisir un équipement pour la production de mousse, qui a une haute performance. Cela ne vaut pas la peine d'exploiter une ligne à faible puissance à la limite de ses capacités, elle pourrait bientôt tomber en panne.

Comment choisir un générateur de vapeur?

La source de vapeur est un générateur de vapeur (chaudière à vapeur). Sa capacité minimale devrait être de 1 200 kg par équipe. Cependant, il est conseillé d'acheter une chaudière à vapeur d'une capacité plus élevée. Cela permettra d'améliorer encore les performances de l'équipement.

Activités préparatoires

Avant de procéder à l'achat de matériel, il est nécessaire de préparer les locaux appropriés.

Pour cette raison, la pièce où sera produit le polystyrène expansé doit disposer d'un système de ventilation de haute qualité. Par conséquent, il est peu probable qu'il soit possible d'installer un atelier de production dans un appartement en ville. Vous aurez besoin d'une pièce séparée, idéalement d'un hangar entier ou même d'un hangar en banlieue, situé le plus loin possible des quartiers d'habitation. Une fois cela découvert, nous allons maintenant examiner ce qui peut être exactement nécessaire dans le travail.

Equipement pour la production de mousse

Équipement nécessaire

L'ensemble minimal d'équipements spécialisés pour la fabrication du matériau décrit comprend:

- générateurs de vapeur, ainsi que leurs batteries;

- compensateurs;

- pré-moussants;

- glacières;

- bacs de réception;

- unités de coupe;

- blocs de formulaires;

- concasseurs.

Le processus même de fabrication et de vente doit commencer par la connaissance des fournisseurs qui, d’ailleurs, peuvent aider à la recherche de distributeurs de matières premières et d’équipements supplémentaires. La majeure partie du marché intérieur est inondée d'appareils chinois. Il est possible de livrer les produits à leur destination, de préparer la documentation pertinente pour les douanes, etc. Un spécialiste rémunéré séparément peut vous rendre visite pour configurer et démarrer le système. Quant à l'équipement européen, il coûtera environ deux à trois fois plus cher, même si la qualité sera certainement bien meilleure.

Colle Penoplex

Auparavant, nous avons fait un examen des marques de colle adaptées à penoplex, en plus de cet article, nous vous conseillons de lire ces informations, lisez-les ici

Achats nécessaires au processus de production

Donc, vous avez élaboré un plan d'affaires, vous savez quelle sera la portée future des travaux et l'investissement en capital requis, maintenant l'essentiel reste pour vous - acheter des équipements pour la production de mousse plastique. Le processus utilisera les paramètres ci-dessous.

- Accumulateurs ou générateurs de vapeur nécessaires au fonctionnement normal des pré-mousseurs. Cette catégorie comprend également les tuyaux de transport pneumatique, les balances, les transformateurs, les robinets de condensation, etc.

- présence / absence de générateur de vapeur intégré, distributeur d'alimentation, trémie;

6. Trémie de réception. Ce mécanisme peut être équipé d'un ventilateur avec mode de chauffage de l'air, ou il (le ventilateur) peut y être connecté séparément. Dans ce bunker, les matières premières sont vieillies et séchées. Les appareils peuvent différer non seulement en termes de puissance, mais également en termes de volume utile.

7. Table de découpe de polystyrène expansé en feuilles de l'épaisseur et des dimensions requises.Tout d'abord, ces tables varient en configuration; de nombreux modèles modernes sont en outre équipés de télémètres, de scies à rainurer spéciales, de transformateurs qui réchauffent les cordes, et bien plus encore. Pour les éléments longs de type profilé (comme l'isolation pour ardoises, plinthes, colonnes ou plateaux), la table peut être remplacée par une machine pour un format tridimensionnel. Le contrôle dans ce cas est effectué au moyen d'un programme informatique spécial.

Après avoir découvert quel équipement est nécessaire, nous calculerons combien cela coûtera approximativement.

Tableau. Le coût approximatif de l'équipement (si la capacité de production de l'atelier est de 40 mètres cubes par équipe).

| Générateur de vapeur, 85 mille roubles (1 pc.) | Tuyaux pneumatiques, 24 mille roubles (1 jeu) |

| Pré-mousseur, 80000 roubles (2 pièces) | Accumulateur de vapeur, 90000 roubles (1 pc.) |

| Trémie de réception, 15 mille roubles (1 pc.) | Broyeur, 45 mille roubles (1 pc.) |

| Ventilateur chauffé, 14 mille roubles (1 pc.) | Machine de découpe, 20 mille roubles (1 pc.) |

| Sac pour le bunker de maturation, 8 mille roubles (1 pc.) | Sac pour bunker n ° 2, 5 mille roubles (1 pièce) |

| Tuyaux Venturi, 3 mille roubles (2 pièces) | Pompe à vide, 50000 roubles (1 pc.) |

| Ventilateur, 11 mille roubles (2 pièces) | Forme de bloc, 125 mille roubles (1 pc.) |

Comme vous pouvez le voir, tout l'équipement nécessaire à la production de polystyrène coûtera environ 680000 roubles. Par conséquent, il est conseillé de ne fabriquer du polystyrène expansé que lorsqu'il s'agit de volumes de matériau assez importants. Si votre objectif est la consommation personnelle, il est peu probable que l'achat de tout cela soit rentable.

Noter! De nombreux fabricants qui cherchent à réduire leurs coûts achètent des équipements d'occasion. Par exemple, en Allemagne, le gouvernement accorde des prêts à raison de 3 à 5 pour cent par an pour améliorer la base de production. Par conséquent, il est plus rentable pour les Allemands de vendre des unités qui ont servi pendant quatre ans à leur coût actuel (moins les amortissements, bien sûr).

Ainsi, les installations d'occasion de ou "Kurz" coûteront environ 70 mille roubles, mais vous pouvez obtenir la qualité allemande, un revêtement unique de tous les éléments en fer et une durée de vie d'au moins cinq ans. À titre de comparaison: le coût d'une forme de bloc russe après avoir créé un revêtement similaire augmente d'environ 25000.

Maintenant - directement au processus de fabrication!

Production

Polyfoam peut être produit à partir de granulés de différentes tailles et origines. Il existe des qualités de densité et d'épaisseur différentes sur le marché, alors tenez-en compte lors de l'achat du matériau.

Lors du choix d'un équipement pour la production de plaques de polystyrène expansé, tenez compte de son type, de ses performances, de son exhaustivité et de son niveau d'automatisation. Cela affecte directement le volume et la qualité du matériau produit.

La vidéo de cet article vous aidera à mieux comprendre le sujet. Si quelque chose ne vous semble pas clair, posez des questions dans les commentaires.

- Mousse de polystyrène expansé... Les matières premières sont placées dans un récipient spécial, où le matériau est traité avec de la vapeur de liquides à bas point d'ébullition. En raison du moussage, les granulés se dilatent en volume de 20 à 50 fois. Après avoir atteint le niveau de granulés requis, le flux de vapeur s'arrête et le matériau de travail est retiré du réservoir. Le processus lui-même prend environ 4 minutes.

- Maturation... Après séchage, le matériau est envoyé dans un bac de maturation spécial, selon la marque (15, 25, 35 et 50), où le processus de maturation a lieu.La durée de l'ensemble de la procédure prend de 4 à 12 heures, selon la taille des granulés et l'environnement t.

- Blocs de durcissement... Les blocs préparés sont triés par marques et stockés. Au début, les blocs peuvent encore dégager l'humidité restante. La période de maturation des blocs prend de 12 à 30 jours.

- Couper des blocs de mousse. Sur une machine à mousse spéciale, la découpe de blocs de mousse en plaques de dimensions spécifiées est effectuée. Les tailles standard sont 20, 30, 40, 50 et 100 mm, d'autres tailles sont également possibles.

La différence entre les types de polystyrène et pourquoi il doit être protégé

Nous n'écrirons pas sur les qualités isolantes de ce matériau, car nous avons déjà soulevé cette question plus tôt. Arrêtons-nous sur la composition - granules de styrène, liés entre eux tout simplement. Cette structure poreuse est extrêmement pauvre à température conductrice. Mais avec le temps, la conductivité augmente à mesure que les liaisons entre les granules diminuent. Cela se produit en raison des changements d'humidité, ainsi que de l'exposition à la lumière directe du soleil, dont le spectre ultraviolet a un effet destructeur sur la structure de l'isolant. C'est pourquoi un tel polystyrène doit être protégé par un mur-rideau ou du plâtre.

Il existe également du polystyrène extrudé, beaucoup plus dense que d'habitude. Cela est dû à la fusion des granulés. Il ne se brise pas et ne s'effrite pas si facilement, il a donc besoin de moins de protection, mais cette dernière ne peut toujours pas être exclue.

Il existe également du béton de polystyrène qui, comme son nom l'indique, est un mélange de granulés de matériau avec du ciment. Dans ce cas, nous obtenons une isolation durable et même un matériau de construction. La finition de ce dernier avec du plâtre est beaucoup plus facile, et nous n'y reviendrons pas dans cet article.