Isolation des murs avec remplissage PPU

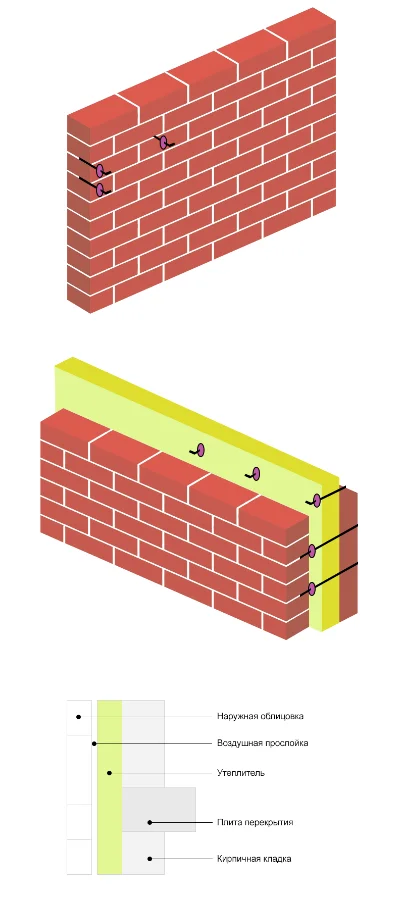

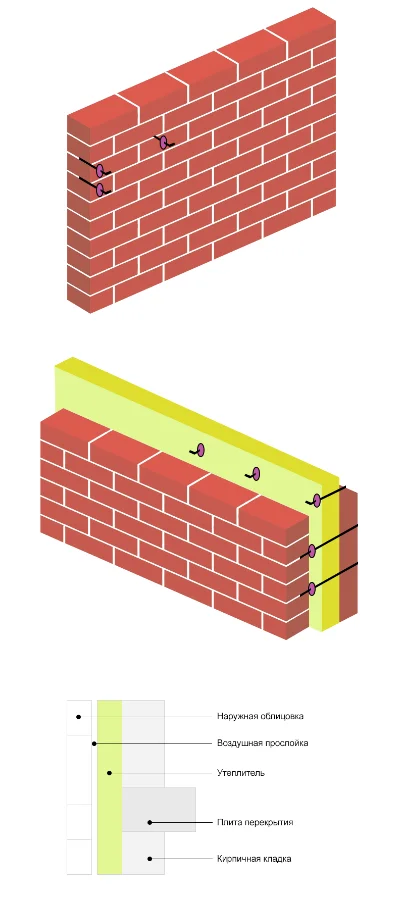

Le versement de mousse de polyuréthane dans les vides entre les murs est utilisé pour isoler et renforcer les murs d'une maison en construction ou d'une structure déjà utilisée. Lors de la construction de maisons, des briques de 1,5 ou 2 briques sont utilisées. Selon SNiP II-3-79, afin de fournir une protection adéquate contre le froid, l'épaisseur de la paroi doit être d'au moins 1,2 mètre.

Il n'est pas pratique d'utiliser un tel nombre de briques en raison de la charge sur les fondations et de la complexité de l'installation, les murs sont donc fabriqués à deux couches. L'intérieur et l'extérieur sont érigés, laissant un espace de 50 centimètres entre eux pour une libre circulation de l'air. Cela aide à retenir la chaleur et à empêcher la formation de condensation. Mais cela ne suffit pas pour une isolation à part entière. Il est difficile d'isoler l'espace entre les murs avec des matériaux roulés ou souples. La méthode de remplissage des vides avec de la mousse PU vous permet de remplir uniformément tous les espaces à l'intérieur des murs et entre eux.

Différences

La production de moules pour polyuréthane a ses propres spécificités, principalement dues aux particularités de la coulée de ce polymère. Il est important d'assurer un remplissage rapide de l'espace de travail du PF, mais en même temps, le contrôle de la vitesse d'injection est essentiel. Une vitesse élevée entraînera une surchauffe du matériau en raison d'une friction accrue, le polyuréthane commencera à s'effondrer et le résultat sera un mariage.

Si le remplissage est trop lent, un affaissement peut se former, ce qui affectera négativement l'apparence du produit. Les ingénieurs de l'entreprise connaissent bien la fabrication des outillages pour ce polymère, par conséquent, ils prennent en compte toutes les caractéristiques du matériau au stade de la conception, éliminant ainsi tous les risques possibles.

Caractéristiques de l'utilisation de la mousse de polyuréthane pour le versement

Après avoir mélangé les composants A et B, la mousse de polyuréthane à verser est un mélange plastique. Après durcissement, il devient dense et résistant, a une structure cellulaire. Le matériau est léger et dur, ne se déforme pas et ne se brise pas.

Le coefficient de conductivité thermique de la mousse de polyuréthane est l'un des plus bas - 0,022 W / mK. Par conséquent, même une petite couche de quelques centimètres suffit à protéger la structure du froid. PPU a une adhérence élevée, est attaché au métal, au verre, au bois, au béton. Pénètre dans les pores et les fissures, les remplit et maintient une structure homogène pendant 30 ans.

Équipement auxiliaire pour la coulée

Dans le processus de développement de l'industrie, une grande variété d'outils ont été inventés pour aider les travailleurs de la fonderie dans leur entreprise difficile. En règle générale, cet équipement vise dans la plupart des cas au dégazage - en éliminant l'excès d'air du mélange, mais il existe d'autres outils qui simplifient la vie des artisans.

En voici quelques-uns:

- - Tables vibrantes

- - Chambres à vide

- - Chambres de coulée rotatives

- - Diffuseurs

- - Mélangeurs, etc.

Matériel de coulée

Pour couler les murs de PPU, des complexes de coulée sont utilisés. Un tel équipement vous permet de doser avec précision les composants pour obtenir de la mousse de polyuréthane, de les mélanger à un état homogène et de les verser dans l'espace entre les murs. Les installations sont à haute pression (plus de 100 atmosphères) et basse pression (4 à 10 atmosphères).

Dans les appareils à haute pression, le mélange des composants se produit en raison de la pénétration les uns dans les autres. Dans les nettoyeurs basse pression, les matériaux sont mélangés avec un mélangeur spécial. L'air ne participe pas à ce processus, car ses bulles conduisent à la formation de vides à l'intérieur de la matière. Le PPU est amené à la surface à l'aide d'un pistolet pulvérisateur.

Les installations à basse pression pèsent généralement jusqu'à 100 kilogrammes. Cela permet de les déplacer facilement dans l'espace lors du coulage des murs en PPU.Ils sont faciles à utiliser et peuvent être utilisés à la maison. Les inconvénients comprennent la petite longueur des tuyaux des buses de pulvérisation, la consommation de matière plus élevée par rapport aux installations à haute pression.

La performance des installations haute pression permet de remplir de grandes surfaces, à l'aide de tuyaux jusqu'à 120 mètres, évitant la formation de matières en suspension à proximité du site de pulvérisation. Les inconvénients comprennent le coût élevé de l'équipement, le poids supérieur à 100 kg, la complexité d'utilisation - un spécialiste est nécessaire pour travailler avec l'installation.

Technologie de moulage du polyuréthane de moulage

1. Préparation du modèle maître. Nettoyez et séchez soigneusement le modèle principal (l'humidité n'est pas acceptable). Ensuite, vous devez traiter votre modèle et la surface intérieure du coffrage de coulée avec un agent de démoulage. Appliquez de la graisse uniformément sur toute la surface du maître-modèle et du moule de coulée. Ne pas appliquer trop épais pour masquer la texture de la pierre sous l'agent de démoulage. Après application, laissez sécher la couche pendant environ 10 minutes.

2.Nous chauffons le modèle avec un sèche-cheveux de construction, cela est fait pour que l'agent de démoulage (paraffine de base), lorsqu'il est exposé à un sèche-cheveux, commence à fondre, remplissant ainsi les micropores et l'excès s'écoule, de sorte qu'une fine couche de paraffine est formé sur la texture de la pierre, ce qui garantit une copie claire du motif à l'avenir, sans distorsion.

3. Ensuite, nous assemblons le modèle (nous fixons les côtés) et le réglons par niveau. En outre, le modèle doit être scellé autour du périmètre pour éviter les fuites du matériau de moulage, le coffrage de coulée doit être soigneusement scellé.

4. Pesage (polyol partie A) et (isocyanate partie B). Assurez-vous que le composé de polyuréthane est à température ambiante avant de mélanger les composants. Sachez que lors du stockage (ou du transport) de matériaux à l'extérieur par temps froid, il peut s'écouler jusqu'à 24 heures avant que les composants atteignent la température ambiante. La température ambiante optimale pendant le moulage doit être de 20 à 25 ° C et l'humidité ne doit pas dépasser 50%. Pesez des quantités égales (en poids ou en volume) de polyol (partie A) et d'isocyanate (partie B) dans des godets. Le mélange des composants prend généralement 2 à 4 minutes (selon la viscosité du matériau), vous pouvez utiliser un foret conventionnel à vitesse moyenne, la lame doit tourner dans le sens inverse des aiguilles d'une montre afin de ne pas impliquer des bulles d'air excessives dans le mélange.

5. Le processus de coulage d'un composé de polyuréthane sur le modèle principal. Après avoir soigneusement mélangé les deux composants jusqu'à un état homogène, le processus de vie commence (la vie du composé est une transition d'un état liquide à un état semblable à un gel 10 -15 minutes) dans ce court laps de temps, vous devez avoir le temps de remplir la masse de polyuréthane pour le modèle maître. Il est préférable de remplir d'un coin, dans ce cas, le matériau couvrira lentement le modèle principal, comme une coulée de lave.

6. Le coffrage est réalisé après polymérisation complète du matériau pendant 16 à 24 heures, le processus d'extraction de la forme polyuréthane doit être effectué très soigneusement. Dans les 3 jours, la forme gagnera encore en force, après quoi elle pourra être utilisée.

Exemples d'installations haute pression:

- Complexe polymère PK-60 - capacité jusqu'à 60 l / min, tête de remplissage autonettoyante, motoréducteur asynchrone, contrôleur industriel avec écran tactile;

- Graco HGR - capacité jusqu'à 20 kg / min, entraînement hydraulique, contrôleur d'amorçage, détermination automatique de la précision du rapport des composants. Regardez la vidéo sur le fonctionnement de l'installation Graco en utilisant l'exemple du coulage inter-murs "Chemtrast SKZ-20":

- Hennecke - capacité jusqu'à 35 kg / min, entraînement hydraulique, conteneurs intégrés de 250 litres, tête de remplissage, contrôle automatique de la précision du dosage.

Technologie de remplissage en mousse de polyuréthane

Il existe deux approches pour l'isolation thermique des murs creux en utilisant la méthode de moulage PUF.Si le bâtiment est en construction, le matériau est coulé par le haut entre les murs extérieurs et intérieurs. Pour ce faire, choisissez de la mousse de polyuréthane avec un temps de démarrage élevé - 30 à 45 secondes. Par exemple, "Khimtrust SKZ-30 (ralenti)". La substance a le temps de descendre, puis commence à se dilater, remplissant tous les vides et fissures.

Comment remplir de la mousse polyuréthane si le bâtiment est déjà en fonctionnement? Pour isoler la maison construite, du PPU est coulé entre le mur et le revêtement extérieur. En général, un matériau avec un temps de démarrage court est utilisé - 10 à 20 secondes. Par exemple, "Himtrust SKZ-20". Dans le mur extérieur de la maison, des trous d'un diamètre de 12 à 14 millimètres sont percés à la profondeur de la maçonnerie. La distance entre les trous est de 50 à 100 centimètres. Ils sont placés dans un motif en damier. Il est nécessaire de remplir les trous de la mousse de polyuréthane de bas en haut. Cela distribuera le matériau uniformément, sans vides à l'intérieur. Après le remplissage, les trous doivent être fermés avec des chevilles en bois afin que le matériau ne s'échappe pas. La mousse de polyuréthane durcit en 1 à 2 minutes, forme une couche dense étanche à l'humidité entre le mur intérieur et le revêtement du bâtiment.

Commentaires sur des domaines d'utilisation supplémentaires

Selon les consommateurs, le polyuréthane à deux composants est utilisé dans la production d'adhésifs et de peintures et vernis. Après polymérisation, le mélange s'avère résistant aux influences négatives externes, tient fermement et est prêt à servir pendant une longue période. Le polyuréthane liquide est particulièrement souvent utilisé dans la fabrication de moules fabriqués à l'aide de la technologie de coulée. Par la suite, ces produits sont utilisés pour la coulée:

- béton;

- résines de polyester;

- la cire;

- gypse.

Selon les consommateurs, le polyuréthane liquide à deux composants est également utilisé dans le domaine de la médecine, où le matériau est utilisé comme base pour les prothèses amovibles. Le polyuréthane est également assez souvent utilisé dans la fabrication de bijoux. Il peut même être utilisé pour couler des sols durables, résistants à l'usure et très résistants au stress.

Selon les consommateurs, dans certains domaines, les pièces en polyuréthane surpassent l'acier de plusieurs façons. Cependant, la technologie de fabrication est beaucoup plus simple, ce qui permet d'obtenir des pièces miniatures et des pièces moulées massives en sortie, dont la première ne peut pas peser plus d'un gramme, tandis que la seconde peut avoir une masse de 500 kg ou plus.

Avantages du remplissage des murs avec de la mousse de polyuréthane

La méthode de coulage de mousse de polyuréthane entre les murs vous permet d'isoler le bâtiment à n'importe quel stade de la construction, ainsi que pendant le fonctionnement, sans perturber la décoration intérieure des locaux. La mousse de polyuréthane ne rétrécit pas, il n'y a donc pas lieu de s'inquiéter de l'intégrité de la couche d'isolation thermique. L'imperméabilité évite la formation de ponts de froid, de condensation, de moisissure. Les composants pour le remplissage de mousse de polyuréthane ont un coefficient de conductivité thermique de 0,023 W / K à 0,03 W / K. "Khimtrast SKZ-30" convient non seulement pour la chaleur, mais aussi pour l'isolation phonique des espaces inter-murs.

Regardez la vidéo sur les caractéristiques du remplissage de la mousse de polyuréthane avec le système de composants Khimtrast SKZ-30.

Les produits Chemtrast sont disponibles dans 14 entrepôts à travers la Russie. Lors de la commande de composants dans la boutique en ligne à partir d'une tonne, des remises cumulatives s'appliquent. Livraison dans toute la Fédération de Russie et la CEI.

Verser du polyuréthane liquide

Entre autres choses, un point important lors de la coulée du polyuréthane est la partie préparatoire de l'ensemble de l'événement: la collecte du coffrage pour la coulée du polyuréthane, la fixation du maître-modèle, la préparation des composants en polyuréthane pour la coulée, à la fois individuellement et dans le cadre d'un mélange entier. Tous ces moments, d'une manière ou d'une autre, dans leur totalité, affectent grandement la qualité du casting.Un bon coffrage vous permettra d'obtenir une forme uniforme, un maître-modèle de haute qualité sera en mesure de transmettre tout le relief à la forme aussi correctement que possible, et la préparation et la préparation d'un mélange de matières premières affectent la qualité globale du forme future.