Caractéristiques de la finition protectrice des fours

Avec une utilisation régulière du four, tous les matériaux dont il est fabriqué sont exposés à des températures très élevées. Ils dépendent des températures de combustion des substances spécifiques utilisées comme combustible. Bien sûr, les parois du poêle sont faites de matériaux réfractaires, mais des influences thermiques extrêmes modifient leur structure et leurs propriétés, ce qui conduit à une destruction progressive. C'est pour se protéger contre de telles influences que la doublure est utilisée.

La doublure sera la meilleure protection interne de votre foyer contre l'épuisement et autres dommages.

Description du processus et de la fonction du revêtement

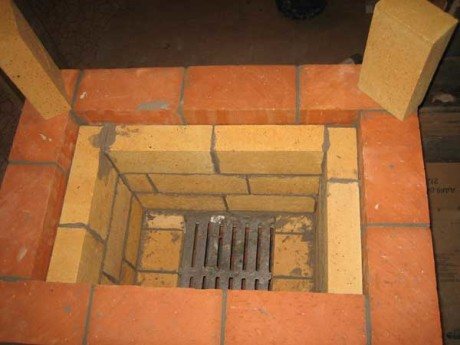

La doublure est une protection contre la brûlure du volume interne du four, faite de briques en argile réfractaire

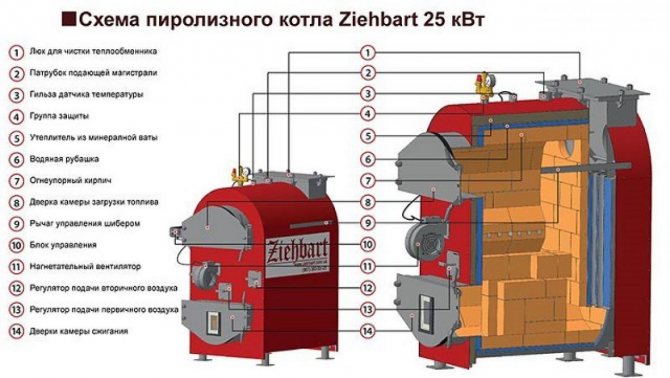

La doublure est la doublure des parois intérieures des chambres dans les poêles qui sont constamment en contact avec une flamme. Il est nécessaire pour les fours en brique, qui commencent à brûler et s'effondrer en raison de la perte d'humidité, ainsi que pour les poêles en métal et les chaudières à combustible solide. Les cloisons de fours en acier et autres métaux sont plus susceptibles de brûler, de ce fait, de nombreux fabricants les complètent avec des écrans en argile réfractaire ou en kaolin.

Le revêtement du four avec des briques en argile réfractaire ou un autre matériau aide à protéger les murs contre les dommages mécaniques, chimiques, thermiques ou physiques. Un revêtement supplémentaire aide à réduire les pertes de chaleur, mais pour cela, vous devez calculer avec précision l'épaisseur de la couche, sinon les murs ne se réchaufferont pas complètement.

Nous vous proposons de vous familiariser avec Pourquoi la conduite de retour de la batterie de chauffage est froide

Dans quels cas s'applique-t-il

Si nous parlons d'un petit foyer, qui est utilisé périodiquement - pour chauffer une maison de campagne un week-end ou pour cuisiner à l'air frais (barbecue), une protection supplémentaire n'est pas nécessaire ici. Dans de tels cas, si des dommages surviennent, ils sont minimes et n'endommageront pas l'appareil dans un proche avenir.

Un revêtement obligatoire est requis pour les types de produits de combustion suivants:

- Grand ménage et industriel.

- Conçu pour une utilisation à très long terme - par exemple, un chauffage constant de la maison.

- Chambres de chaleur, qui sont disposées pour une cuisson régulière dans des poêles «russes» et autres poêles similaires.

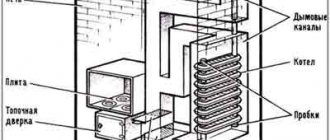

- Unités combustibles dont les canaux de fumée sont disposés directement le long des parois du four.

- Dans les cas où des combustibles à haut pouvoir calorifique avec une température de combustion exceptionnellement élevée sont utilisés.

Types de doublure

Les travaux de revêtement sont effectués directement à l'intérieur de la chambre de combustion des appareils en métal, en pierre et en brique. Cela peut être fait de différentes manières, en fonction de l'effet attendu et des objectifs à atteindre:

- Il est possible d'utiliser des écrans de protection spéciaux à action calorifuge. Ils affecteront le pourcentage de chauffage des gaz de combustion, absorbant une partie importante des flux radiants et évacuant la majeure partie de la chaleur à travers les cheminées.

- L'utilisation de matériaux qui prendront la majeure partie de l'effet thermique sur eux-mêmes - résistant au feu avec une faible conductivité thermique, ralentissant le processus de chauffage des matériaux du four et excluant leur contact direct avec le feu.

Les travaux de revêtement dans une chambre de combustion en brique sont effectués par la pose de maçonnerie

ATTENTION! Les écrans thermo-isolants réduisent considérablement le transfert de chaleur, ils ne sont donc pas utilisés pour les fours destinés aux salles de chauffage.

Méthodes d'exécution

Le revêtement de la sole est généralement réalisé à l'aide de matériaux dits "en argile réfractaire" - substances spécialement traitées et leurs mélanges avec l'inclusion d'éléments de cuisson, détruisant les propriétés plastiques et amenant leurs particules au frittage, ainsi que d'autres réfractaires. des produits. Ça peut être:

- Pierre taillée en roche naturelle comme le grès ou le quartz, ou conglomérat, résistant à des températures particulièrement élevées.

- Briques en argile réfractaire finies, à partir desquelles le mur intérieur est posé. Leurs propriétés réfractaires sont obtenues grâce à une technologie de fabrication spéciale avec l'ajout de poudre d'argile précuite et d'autres substances qui améliorent les propriétés du produit final. La protection contre une telle brique est très populaire, car elle peut résister à presque toutes les températures du four de chauffage et est relativement bon marché.

- Matériaux en rouleau, plaques et nattes: fibre de basalte,

- panneaux de vermiculite,

- kaolin sous forme de papier ou de carton, constitué d'argile blanche minérale.

- les argiles réfractaires, qui sont des bétons réfractaires avec l'ajout d'un composant maigre,

Les finitions en vermiculite peuvent être une excellente alternative à la brique et à la pierre

Matériaux pouvant être utilisés pour la doublure.

1) Briques en argile réfractaire 2) Pierre naturelle (grès ou quartz) 3) Matériaux ignifuges en rouleaux (feuilles de basalte, nattes de vermiculite, papier kaolin) 4) Mortiers (divers bétons réfractaires et mélanges avec lesquels la surface intérieure du four est enduite , ainsi que des mélanges de verre liquide silicate-mullite)

Afin de calculer correctement le type de matériau requis pour le revêtement, vous devez connaître ses caractéristiques technologiques: - Brique en argile réfractaire - résiste à des températures allant jusqu'à 1600 degrés; - kaolin dense - 1400 degrés; - Vermiculite - 1100 degrés; - Laine de basalte - 750 degrés; - Brique d'argile - 700 degrés.

Considérons les matériaux de doublure plus en détail:

1) Les briques en argile réfractaire sont des produits en argile cuite mélangés à de la poudre précuite de la même argile. Une telle brique a une couleur jaune sable et une structure granuleuse. Mais, plus important encore, il peut résister à des températures allant jusqu'à 1600 degrés Celsius, a une faible conductivité thermique, une bonne capacité thermique et une marge de sécurité suffisante pour résister à une grande quantité d'incandescence et de refroidissement. Le choix des briques en argile réfractaire. Les briques en argile réfractaire sont produites sous différents marquages, en fonction de la composition et de la densité. Les fabricants de poêles recommandent d'utiliser pour la pose de cheminées et de poêles SHA-5, ShB-5, ShA-8, ShB-8. De plus, lors du choix des briques en argile réfractaire, les experts conseillent de vérifier leur résistance - essayez de les diviser. La brique correctement "cuite" se désintégrera en gros morceaux et la brique de mauvaise qualité s'effondrera. Avant d'acheter, faites un calcul et prévoyez un volume suffisant du type de brique requis - les produits en argile réfractaire de types différents ne peuvent pas être utilisés dans la même maçonnerie. Ils ont une dilatation thermique différente.

Tableau de comparaison des matériaux de revêtement

IMPORTANT! Dans les conditions de production - dans les entreprises métallurgiques et autres où le traitement des matières premières et des produits finis par la méthode à chaud est utilisé, la protection du four est le plus souvent en pierre ou en briques réfractaires. Dans une maison «exiguë», les alternatives sont plus acceptables.

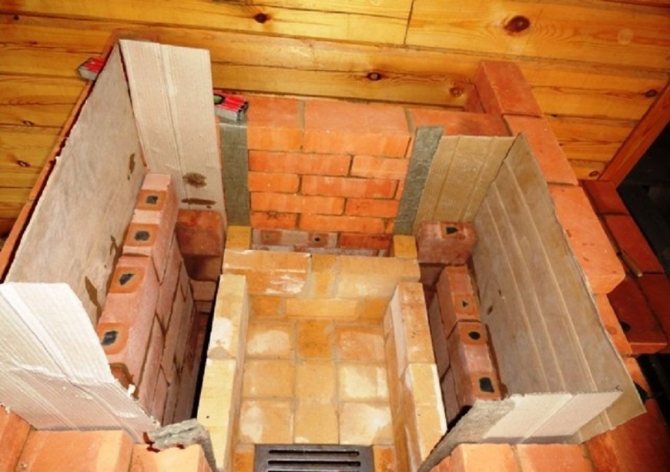

Doublure en brique

Le revêtement à faire soi-même du four à partir de briques en argile réfractaire est réalisé en tenant compte des caractéristiques suivantes:

- La brique est soigneusement disposée «bord à bord», sans déplacer les éléments de maçonnerie les uns par rapport aux autres, le long de toutes les parois de la chambre de combustion interne.

- Les joints entre les briques individuelles sont remplis d'un mortier à base de chamotte et d'argile.

- Si la maçonnerie principale est également constituée de briques, la doublure et la couche principale sont jointes au moyen d'un joint vertical, mais sans bandage.

- Si le matériau du four lui-même est du métal (fonte ou acier), un petit espace doit être laissé entre ses murs et la maçonnerie, conçu pour la dilatation thermique du métal, sinon un chauffage et un refroidissement réguliers peuvent rapidement le détruire.

La finition avec des briques en argile réfractaire se produit selon le schéma - le long de tous les murs avec un espace, en tenant compte de la dilatation des matériaux

ATTENTION! Il est également possible de maçonner avec des briques rouges ignifuges, mais il est impossible de mélanger des types de briques (argile réfractaire et réfractaire), car elles ont différents indicateurs de dilatation linéaire et de conductivité thermique, ce qui rendra le bâtiment de courte durée.

La maçonnerie ancienne en briques réfractaires est soumise à des inspections régulières et à la réparation des zones usées, qui est réalisée par jointoiement avec un mortier de pâte réfractaire et de ciment d'alumine.

Instructions en fonction du matériau

Une couche de carton entre les couches intérieure et extérieure de la maçonnerie

Il est préférable de confier le revêtement d'un four standard ou à induction à des spécialistes, mais avec un minimum de compétences, cette procédure peut être effectuée de manière indépendante, en suivant les règles.

Four en briques

Lors du revêtement de la chambre du four d'un four à briques, la dilatation thermique du matériau est prise en compte. Entre la couche de protection intérieure et la couche extérieure standard de maçonnerie, un espace de 7 à 10 mm doit être laissé ou complété par un joint en carton de type kaolin, basalte ou amiante.

Four en métal

Revêtement de four en métal

La procédure pour les poêles en métal est la même que pour les équipements en brique. Il convient de garder à l'esprit qu'il doit y avoir un espace entre la paroi métallique et le matériau pour compenser la dilatation linéaire. Cet espace peut être rempli de plaques de basalte ou de kaolin ou de plaques d'amiante.

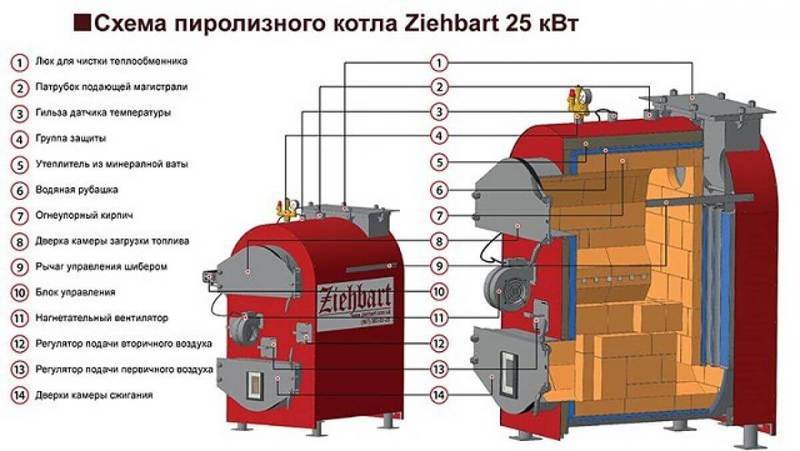

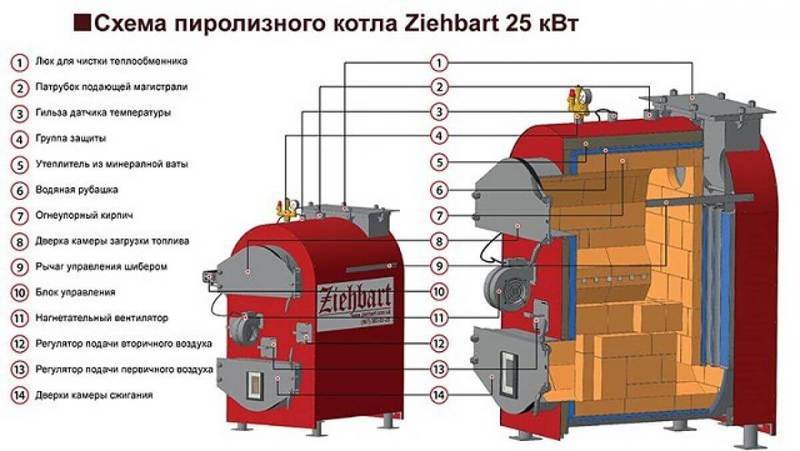

Pour les fours à combustible solide, il est conseillé de réaliser le revêtement de l'une des trois manières disponibles. Le revêtement lourd est réalisé pour les fours à faible blindage, avec cette méthode, le revêtement est réalisé en maçonnerie en deux ou trois couches. Dans le cas d'un revêtement léger, la maçonnerie doit être monocouche. Il existe également une variante de revêtement sur tuyauterie, lorsque les tuyauteries de la chaudière sont revêtues de colle réfractaire de l'extérieur.

Four d'argile

Il est recommandé que les chambres à feu dans les fours en argile soient recouvertes de briques en argile réfractaire ou recouvertes de matériaux réfractaires en plastique, par exemple, du mastic ou de la colle aluminosilicate. Après solidification, une couche d'un tel matériau est une coque dense qui protège les murs de la surchauffe.

Brique en argile réfractaire

https://www.youtube.com/watch?v=LUtjYiQEEdA

Le revêtement avec des briques en argile réfractaire est réalisé en disposant le matériau en plusieurs rangées avec une pente et un bord avec un décalage allant jusqu'à 1/2 de la longueur vers le bloc de la rangée inférieure jusqu'au sommet du compartiment de combustion. Le plan supérieur est tourné en dernier, posant les briques à plat. Il convient de rappeler que la couche de revêtement et la maçonnerie principale des murs doivent correspondre l'une à l'autre à l'emplacement des joints verticaux.

Tags: chaudière, principal, four, méthode, tel, revêtement

À partir de matériau en rouleau

L'avantage d'utiliser des matériaux en rouleau (ainsi que des plaques et des tapis) est qu'ils prennent très peu de place et ne «volent» pas le volume total requis pour le remplissage du carburant et le passage des fumées. L'épaisseur standard de la plupart d'entre eux ne dépasse pas 1 cm (par exemple, un carton de kaolin épais peut atteindre 7 mm d'épaisseur). Pour effectuer les travaux nécessaires, vous devez vous rappeler que:

- La quantité de matériaux nécessaires pour le revêtement est calculée en tenant compte de leur dilatation linéaire pendant le chauffage.

- Dans certains cas, il est possible de poser la toile en 2 couches, mais pour les besoins du ménage, ce n'est pas du tout nécessaire.

- Les plaques individuelles sont fixées avec des éléments de renforcement - des broches métalliques qui sont insérées dans des rainures préfabriquées.

- Lors de la finition avec des nattes ou plaques réfractaires, il convient de respecter la séquence de leur fixation: d'abord, le fond est recouvert, puis la surface latérale, puis le «plafond» de la section du four.

INTÉRESSANT! De nombreux fours modernes fabriqués en usine ont déjà une couche de revêtement sur les parois des sections de four et ne nécessitent pas de traitement supplémentaire. En particulier, les granulats d'acier sont souvent traités avec de la vermiculite.

La finition intérieure peut être faite avec du carton de basalte

Revêtement de bricolage des fours et des unités de chauffage

Écologie de la consommation. Manoir: Seuls des matériaux réfractaires sont utilisés pour la construction des fours. Mais même ils ne sont pas capables de résister longtemps à des températures élevées. Pour protéger les murs extérieurs près de la chambre de combustion des radiations, des influences thermiques ou chimiques, une doublure est installée à l'intérieur.

Pour que la doublure en argile réfractaire soit solide, durable et efficace, une solution spéciale est nécessaire. La meilleure option est des mélanges secs prêts à l'emploi adaptés à la chamotte et testés en laboratoire pour fonctionner. Les compositions résistantes à la chaleur et réfractaires pour la maçonnerie sont sur le marché dans un assortiment, et les prix sont assez abordables, et les expériences de revêtement sont plus coûteuses, car les travaux de réparation et de restauration des structures de chauffage sont une entreprise laborieuse et chronophage.

Doublure en briques réfractaires

Les mélanges secs prêts à l'emploi pour le revêtement comportent des instructions du fabricant sur l'emballage et des informations sur le but exact de la composition. Le revêtement des sections de four des fours nécessite des mélanges réfractaires, et pour d'autres sections, des solutions résistantes à la chaleur peuvent également être utilisées. Les compositions réfractaires sont beaucoup plus chères, mais elles doivent seulement être utilisées pour le revêtement des fours, d'autant plus qu'il faut un peu de solution - vous pouvez prendre à raison de 70 kg de matière sèche pour 100 pièces. des briques.

Lors du revêtement de briques en argile réfractaire, il ne faut pas toujours le tremper avant la pose, mais dans certains cas:

- La brique sèche absorbe rapidement l'eau du mortier, en conséquence, le joint de mortier durcit plus rapidement et perd sa plasticité. Il est très difficile de modifier quelque chose, donc une bonne maîtrise de la maçonnerie est nécessaire. Si la brique est imbibée avant le travail, il est alors possible d'obtenir une ressource supplémentaire pour corriger les erreurs dans la maçonnerie en augmentant la mobilité du mélange de mortier.

- Lors de la réutilisation de briques provenant du démontage de vieux poêles, le trempage ouvre les capillaires et les structures des pores de la brique, dans lesquels la poussière et les solutions se sont introduites pendant le service. L'humidité et les solutions résultant de l'humidification pénètrent plus facilement dans la brique, l'adhérence et la résistance de la maçonnerie augmentent.

- Pendant les travaux de maçonnerie d'été, lorsque la température de l'air est élevée, il est recommandé de faire tremper la brique pendant une courte période avant de la poser. En automne et en hiver, cette procédure devient inutile et nocive, car les briques gorgées d'eau dans la maçonnerie doivent être séchées et il est inacceptable de chauffer le poêle avant le séchage naturel et la prise du mortier dans les joints de la maçonnerie - cela peut provoquer des déformations dans les coutures de la maçonnerie et réduisent sa résistance. Parfois, le séchage est effectué à l'aide de la chaleur d'une puissante lampe à incandescence électrique avec toutes les portes du poêle complètement ouvertes.

La brique d'argile réfractaire sèche pour la maçonnerie est préférable.Par conséquent, au lieu de tremper la brique, vous pouvez rendre le mélange de mortier un peu moins épais afin de disposer de peu de temps pour corriger les éventuels défauts dans les travaux de maçonnerie.

Doublure avec adhésifs et pâtes réfractaires

En variante, l'utilisation de colle d'aluminosilicate réfractaire plutôt que de mortiers en argile réfractaire pour les revêtements présente des avantages inestimables. Ces compositions sont utilisées non seulement pour les revêtements de fours ménagers en tant que solutions de maçonnerie et de revêtement, mais également en métallurgie. utiliser des adhésifs haute température pour l'installation de produits en fibre de basalte et de kaolin, en fibre céramique, en argile réfractaire, avec une excellente adhérence à la fin.

La colle aluminosilicate est vendue prête à l'emploi, dans des contenants en plastique scellés de différents emballages, d'au moins 2 kg.

La doublure utilisant de la colle réfractaire comprend les étapes suivantes:

- Avant le travail, la colle est soigneusement mélangée jusqu'à ce qu'elle soit complètement homogène.

- Appliquez de la colle sur les surfaces pré-humidifiées avec des spatules en acier. Sur les parois de la section du four et / ou d'autres éléments du revêtement, la colle est appliquée en une couche mince - pas plus de 3 mm. Dans le cas où la doublure est réalisée uniquement avec une couche adhésive, sans coller de carton ou d'autres matériaux, la colle est appliquée 3-4 fois, avec une exposition de chaque couche pendant environ 15 minutes.

- Lors de la fixation de carton de basalte sur des surfaces horizontales, vous pouvez diluer la masse adhésive avec de l'eau jusqu'à 15%. La consommation de l'adhésif est influencée par la qualité des surfaces à traiter et l'épaisseur des couches appliquées, la colle peut être consommée par mètre carré. Compteur entre 2 et 4 kg.

- La couche de colle sèche complètement en un jour, si la température n'est pas inférieure à 25 ° C et si l'épaisseur de l'application ne dépasse pas 3 mm. À des températures élevées (plus de 85 ° C), le séchage complet se produit en 5 à 7 heures.

Revêtement des fours pour poêles et cheminées en brique

Lors du revêtement des parois des sections de four, il est impératif de prendre en compte l'inévitable dilatation thermique des matériaux sous l'influence de la température lors du fonctionnement des fours, cheminées ou chaudières. La protection interne contre une couche de chamotte et une couche de maçonnerie externe en brique rouge ordinaire doit avoir un espace de dilatation de 0,7 à 1,0 cm et / ou une couche intermédiaire de panneau d'amiante, de feuille de basalte ou de kaolin ou de matériau en rouleau. Le contact direct de la paroi extérieure de la section du four avec le revêtement du four est inacceptable, il doit y avoir un espace libre ou un remplissage avec un matériau résistant à la chaleur, sinon la différence de dilatation de température des matériaux entraînera des déformations et la structure sera s'effondrer progressivement.

Avant le début de la pose, le besoin en matériaux est calculé. Les briques en argile réfractaire avec des dimensions standard de 250 * 150 * 65 mm sont plus courantes. Les produits en argile réfractaire sont produits dans un large assortiment, ce qui permet de sélectionner l'argile réfractaire pour une configuration de toute complexité - pour les chambres de combustion, les voûtes de cheminée, les arcs, etc. Dans les cheminées, les parois intérieures sont faites avec une pente afin que la chaleur pénètre dans la pièce et les produits de combustion sont dirigés dans une ouverture calculée avec précision. De la même manière que dans les fours des fours, des espaces de dilatation entre le revêtement en argile réfractaire et les murs extérieurs en briques sont nécessaires dans les cheminées.

L'épaisseur et les matériaux du revêtement sont choisis en fonction du mode de fonctionnement du four ou de la chaudière. Afin de renforcer la maçonnerie en argile réfractaire, un renforcement est également utilisé. Les coutures sont renforcées avec du fil d'acier d'un diamètre de 3 à 5 mm à chaque deuxième rangée. Lorsque les fours sont montés selon les schémas-commandes, alors le revêtement est réalisé en parallèle, et toutes les dimensions ont déjà été calculées et peintes dans l'ordre, ainsi que les formes et les tailles des produits en argile réfractaire.

Mais si vous avez besoin de garnir le four d'un four déjà construit, les étapes du processus sont les suivantes:

- La première rangée de briques en argile réfractaire est posée autour des grilles, et une brique avec un bord incliné est préférée pour fournir une pente en direction des grilles.

- Dans les foyers finis, il est extrêmement difficile de disposer le mur du fond avec une pente, vous devez donc les rendre uniformes. Les parois arrière et latérales de la doublure sont relevées simultanément.

- Avec de petites tailles de fours et la nécessité de leur revêtement, on n'utilise pas de briques en argile réfractaire, mais des panneaux en argile réfractaire à parois minces ou des plâtres avec une composition réfractaire pâteuse. Lors de la réalisation de revêtements, il est nécessaire que toute la surface ait été traitée. Avant le travail, disposez l'éclairage supérieur en retirant les anneaux en fonte des brûleurs.

Lors du revêtement de fours de toute taille, ainsi que pendant la pose, il est inacceptable de combiner des briques en céramique résistantes à la chaleur et des briques réfractaires en argile réfractaire. Ces matériaux varient considérablement en densité et en dilatation linéaire, et en plus, ils ont un coefficient de conductivité thermique différent. La combinaison de la chamotte et de la brique rouge donnera une maçonnerie, sujette à la déformation lorsqu'elle est chauffée, instable et peu fiable, et la brique rouge principale est la première à se fissurer et à s'effondrer. Pour compenser la dilatation thermique, des espaces avec une feuille réfractaire en amiante, basalte ou kaolin sont toujours nécessaires entre la chamotte et la céramique. Dans les petits fours avec revêtement, il est également difficile de disposer des espaces, mais cela est nécessaire, au moins avec une taille minimale d'un demi-centimètre.

Revêtement de la chambre de combustion du four en métal

L'expansion linéaire du métal et de la chamotte est incomparable avec des paramètres similaires de briques de types différents.Par conséquent, lors du revêtement de fours en acier, la question des espaces ne se pose même pas. Les espaces thermiques entre la tôle d'acier du four et l'argile réfractaire sont remplis d'amiante, mais on préfère la laine ou les nattes de kaolin ou de basalte.

Le revêtement des fours de chauffage en métal réduit inévitablement l'efficacité du chauffage, car une partie de la chaleur de la combustion du combustible ne va pas réchauffer les murs, mais la cheminée. Par conséquent, en présence du revêtement intérieur des fours, il est totalement inutile de fabriquer le revêtement extérieur du poêle en acier avec des briques en céramique - la capacité thermique élevée et la faible conductivité thermique de la céramique réduiront considérablement le transfert de chaleur du four. .

Ils commencent à plaquer la chambre de combustion en métal de bas en haut, tout comme une brique - ils placent le fond, sur un sol en carton de basalte, par exemple, pas plus mince que 1 cm. les matériaux résistants sont fixés avec de la colle réfractaire.

Différences dans le revêtement des chaudières à combustible solide

Les particularités du revêtement de la chaudière résident dans la prise en compte des spécificités du travail - la chaudière doit générer de l'énergie thermique et la transférer en continu vers le circuit d'échange thermique vers le fluide caloporteur en circulation, et la dissipation thermique à travers l'enveloppe extérieure par les structures de la chaudière réduit au minimum, car dans le cadre des chaudières, le transfert de chaleur vers l'extérieur est une perte de chaleur. Tout cela détermine les différences entre le revêtement des différentes chaudières, en fonction de leur blindage.

Les trois principales méthodes de revêtement de chaudière

- Rarement utilisé pour les chaudières domestiques - revêtements lourds. Si la chaudière a un faible blindage et chauffe pendant le fonctionnement au-dessus de 1200 ° C, il y a des risques que les parois en tôle d'acier brûlent rapidement. De plus, il n'est plus sûr de faire l'entretien d'une telle unité et des incendies sont possibles. Lors de la fabrication de doublures lourdes, les briques en argile réfractaire sont posées à la cuillère en deux ou même trois couches. En conséquence, la température des surfaces extérieures de la chaudière chute à 80 ° C.

- Une doublure en argile réfractaire monocouche est considérée comme légère. Dans le même temps, l'extérieur de la surface des chaudières est en outre revêtu d'un matériau non combustible en fonction des températures spécifiques auxquelles l'unité est chauffée, et par le haut, un revêtement en tôle d'acier est également possible.

- Revêtement externe de composés réfractaires - colle, revêtements visqueux ou pâtes afin d'isoler thermiquement les tuyaux par le haut. Cette méthode simple de revêtement est utilisée dans les zones où il est difficile ou impossible d'utiliser d'autres appareils de chauffage en raison d'un fort chauffage. Appliquer une doublure de revêtement avec des pinceaux deux, moins souvent trois ou quatre fois, en posant un treillis de renforcement en fibre de verre. Les treillis en acier ne sont pas utilisés, car lorsqu'ils sont chauffés, ils donnent trop de dilatation linéaire.Le treillis offre une protection contre d'éventuels dommages mécaniques à la couche de doublure. Cette doublure multicouche épaissie empêche la perte de chaleur à travers les tuyaux.

Caractéristiques du revêtement des fours des poêles en argile moulée

Le poêle en adobe moulé est maintenant à la mode, et la variété de ces poêles, à la fois dans leur conception, leur structure et leur taille, augmente, malgré la vaste gamme de poêles en fonte et en acier et tous les matériaux de construction nécessaires poêles en brique. Les fours à stuc sont spéciaux - ils sont très anciens, éprouvés par le temps et très fonctionnels, et ils chauffent et «guérissent» et créent un chic exclusif. Le poêle en stuc original avec bancs de poêle est maintenant une tendance puissante indéniable. Le four d'un poêle en adobe moulé a également besoin d'une protection - un revêtement.

Pour les fours à stuc, les experts recommandent d'utiliser de l'argile réfractaire comme revêtement. Une petite exception - si le poêle est composé d'un mélange de mortier avec renfort en pierre (une technologie assez complexe à la limite de l'art), alors il est possible de se limiter à un revêtement avec de la colle ou des pâtes réfractaires. Les mêmes compositions sont utilisées que pour les fours et les tuyaux de chaudière - mélange de mullite ou de corindon, ciments d'alumine expansibles spéciaux, mélanges de mortier de chamotte ou marnes, ainsi que compositions adhésives d'aluminosilicate.

La doublure avec des pâtes et des adhésifs visqueux est simple et ne nécessite pas de hautes qualifications, mais seulement une précision et une attention. Lorsque le mélange réfractaire durcit, il forme une coque de protection monolithique et ne permettra pas aux principales parois d'argile du four de se fissurer sous un fort chauffage.

Revêtement, réparation et restauration des chambres de combustion des fours

Tous les fours sont sujets à des vérifications de révision avant de commencer une nouvelle saison de fonctionnement après les mois d'été. Pendant les temps d'arrêt estivaux, des impacts sont possibles, dont les résultats ne sont pas immédiatement perceptibles, mais entraîneront des fissures et des éclats au début du four. Ces phénomènes réduisent non seulement l'efficacité du transfert de chaleur du poêle, mais peuvent également devenir très dangereux - ce sont les risques de monoxyde de carbone dans la zone résidentielle. Monoxyde de carbone, ou monoxyde de carbone, un gaz sans goût, sans couleur et sans odeur, extrêmement dangereux pour la santé et la vie - cette information est banale et familière à tout le monde. Les révisions du four après les temps d'arrêt sont effectuées sur les couches extérieures de briques (doublées, plâtrées, carrelées, etc.), ainsi que, sans faute, et sur les surfaces intérieures du revêtement existant. Toutes les fissures et tous les dommages sont soigneusement réparés.

La doublure est réparée avec des revêtements réfractaires - mastic, colle, mortier. Il suffit de restaurer les surfaces extérieures avec un matériau résistant à la chaleur. Après les travaux de réparation, le poêle doit être chauffé au plus tôt que le matériau réfractaire et résistant à la chaleur soit complètement sec et grippé, et uniquement par séchage naturel. Des déformations dans les zones d'enrobage se produisent si le four est mis à chauffer immédiatement après la réparation.

Un revêtement indépendant du four et de la chaudière est possible, mais cela nécessite des connaissances et une certaine expérience, par conséquent, ils se tournent souvent vers des professionnels sur ces questions. Après tout, il ne suffit pas d'effectuer le travail, vous devez également calculer l'épaisseur requise de la doublure et choisir le bon matériau parmi une gamme considérable de matériaux. publié

Si vous avez des questions à ce sujet, posez-les ici aux spécialistes et aux lecteurs de notre projet.

P.S. Et rappelez-vous, rien qu'en changeant votre consommation - ensemble, nous changeons le monde! © econet

Revêtement avec des solutions

Le revêtement avec des mortiers réfractaires donne une couche de revêtement encore plus fine. Cette méthode se caractérise par les nuances suivantes:

- Pour la préparation de solutions, des compositions sèches de mélanges de chamotte, de mullite ou de corindon sont généralement utilisées, qui sont ensuite diluées avec de l'eau jusqu'à la consistance souhaitée.

- Après application, la solution doit être cuite dans des conditions naturelles (lorsque le four fonctionne) ou à l'aide d'un chalumeau.Dans le second cas, le travail est effectué jusqu'à l'apparition d'une croûte dure.

IMPORTANT! L'avantage de la méthode au mortier est également la création de surfaces absolument monolithiques, qui offrent la meilleure protection des matériaux contre les effets du feu. Cependant, un tel monolithe nécessitera des réparations plus rapides que la maçonnerie et la maçonnerie.

La protection bien pensée du poêle garantira chaleur et confort pendant de nombreuses années