Réseau de pipelines

Le produit se déplace entre les unités de l'usine le long du réseau de canalisations.

La laiterie dispose également de systèmes conducteurs pour d'autres fluides - eau, vapeur, solutions de nettoyage, réfrigérant et air comprimé. La présence d'un système d'évacuation des eaux usées est également impérative. Tous ces systèmes ne diffèrent pas en principe les uns des autres. La seule différence réside dans les matériaux à partir desquels ils sont fabriqués, dans la conception des pièces et dans les dimensions des tuyaux.

Toutes les pièces en contact avec le produit sont en acier inoxydable. D'autres systèmes utilisent différents matériaux - par exemple, la fonte, l'acier, le cuivre, l'aluminium. Les plastiques sont également utilisés pour la fabrication des conduites d'eau et d'air, et de la céramique pour les canalisations de drainage et d'évacuation des déchets.

Dans cette section, nous ne parlerons que de la tuyauterie du produit et de ses pièces. La tuyauterie auxiliaire est décrite dans la section sur les équipements auxiliaires.

Le système de tuyauterie du produit comprend les raccords suivants: • Tuyaux droits, coudes, tés, réducteurs et raccords

• Raccords spéciaux - lunettes de vue, coudes d'instruments, etc.

• Vannes d'arrêt et de changement de direction du débit

• Vannes de régulation de pression et de débit

• Supports pour tuyaux.

Pour des raisons d'hygiène, toutes les pièces en contact avec le produit sont en acier inoxydable. Deux nuances principales sont utilisées: AISI 304 et AISI 316. Ce dernier est souvent appelé acier résistant aux acides. Les nuances d'acier suédoises suivantes leur correspondent (mais pas complètement):

| Etats-Unis | AISI 304 | AISI 316 | AISI 316L |

| Suède | SIS 2333 | SIS 2343 | SIS 2359 |

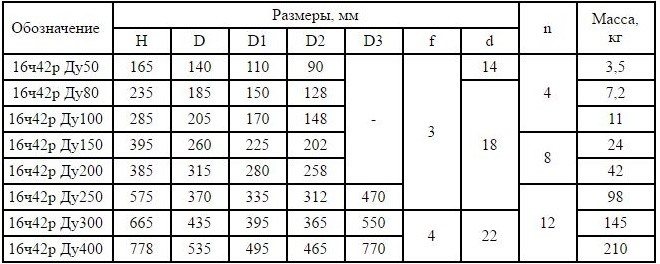

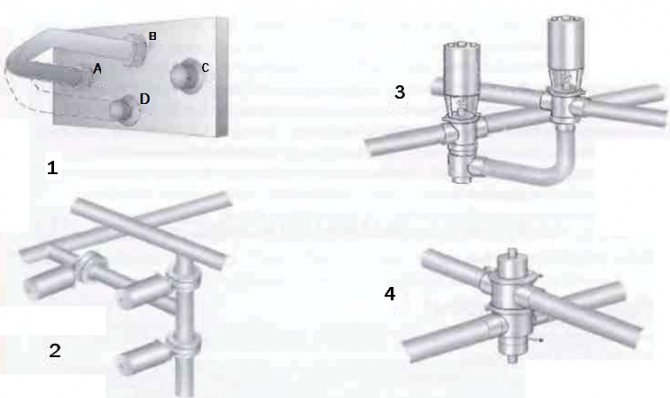

Fig. 1 Certains types de raccords soudés dans des canalisations. 1 tés 2 réducteurs 3 coudes

Vérifier le fonctionnement de la vanne

Le clapet anti-retour échoue très rarement prématurément. Cependant, il a toujours sa propre durée de vie. Il peut y avoir de nombreuses raisons à la défaillance du dispositif de valve. Les principales causes d'usure et de défaillance du clapet anti-retour:

- mauvaise étanchéité de l'élément de blocage;

- défaut d'usine du ressort;

- niveau de pression excessivement élevé dans les tuyaux;

- rinçage d'objets étrangers dans les égouts;

- pipeline mal conçu;

- obstructions et accumulation de saleté, accumulation dans les tuyaux;

- niveau d'eau souterraine élevé (dans une maison privée);

- affaissement des fondations;

- mauvaise installation (trop haut ou bas, en pente).

Tout écart dans le fonctionnement du clapet anti-retour est facile à remarquer par les signes extérieurs du fonctionnement du système d'alimentation en eau. Le bord de la valve s'use le plus rapidement - par son état, on peut juger s'il vaut la peine de changer la valve. S'il y a des vibrations et des bruits constants dans le système, le ressort interne ou l'obturateur est probablement hors service. Ils peuvent être changés, laissant l'ancien cylindre, cependant, les experts conseillent dans de tels cas de remplacer complètement la soupape.

Ainsi, le clapet anti-retour est un élément important du fonctionnement normal de tous les systèmes de chauffage, d'assainissement et d'alimentation en eau. Les eaux usées d'une maison privée doivent également être évacuées par une canalisation avec l'installation obligatoire d'un clapet anti-retour. Cet appareil de plomberie peu coûteux et fiable aidera à rendre tout système d'eau, d'air, de gaz ou de vapeur à haute pression plus sûr et plus durable à utiliser. Le coût des dommages dus aux accidents causés par l'absence de clapet anti-retour est nettement supérieur au prix de cet appareil.

Connexions

Les joints permanents sont soudés (Fig. 1). Là.lorsque le désamarrage est nécessaire, la connexion est généralement réalisée sous la forme d'un mamelon fileté, sur lequel une bague intermédiaire est glissée et un contre-écrou vissé, ou comme un mamelon avec une bague intermédiaire et une pince (fig.2).

La présence d'un raccord permet le désamarrage sans perturber les autres parties de la canalisation. Par conséquent, ce type de raccords est utilisé pour connecter des éléments d'équipements technologiques, d'instruments, etc., qui doivent tôt ou tard être retirés pour être nettoyés, réparés ou remplacés.

Différents pays ont des normes différentes pour les raccords. Ces normes comprennent SMS (norme suédoise pour les équipements laitiers), également reconnue internationalement, DIN (Allemagne), BS (Angleterre), IDF / ISO * et ISO Clamps (largement utilisé aux États-Unis).

Des coudes, des tés et des raccords similaires sont disponibles, permettant l'installation par soudage et ayant des emplacements pour le soudage. Dans ce dernier cas, les raccords peuvent être commandés avec un écrou ou une partie intérieure de la connexion, ou avec un connecteur de serrage.

Tous les raccords doivent être correctement scellés pour empêcher les fuites de fluide du système ou l'air aspiré dans le système, ce qui causera des problèmes dans le processus en aval.

Types et propriétés

La conception des clapets anti-retour pour l'installation desquels des brides sont utilisées peut être différente. Le choix d'une vanne à brides avec un certain type d'élément d'arrêt dépend des tâches auxquelles un tel dispositif est destiné.

Ainsi, en fonction de la conception de l'élément d'arrêt, ils se distinguent:

- vanne rotative;

- clapet anti-retour à levage;

- clapet anti-retour avec élément de verrouillage à bille;

- clapet anti-retour à deux vantaux;

- clapet anti-retour de pied équipé d'une maille.

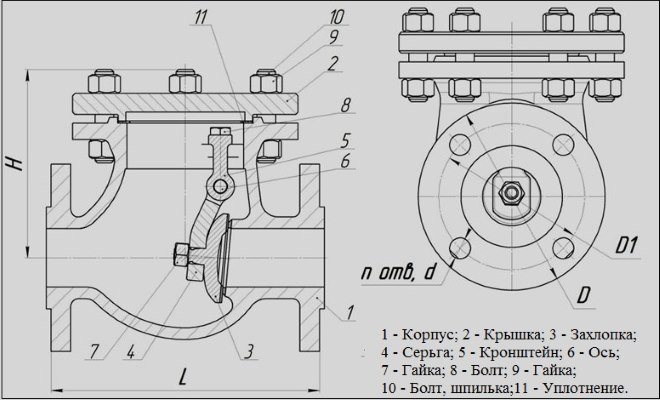

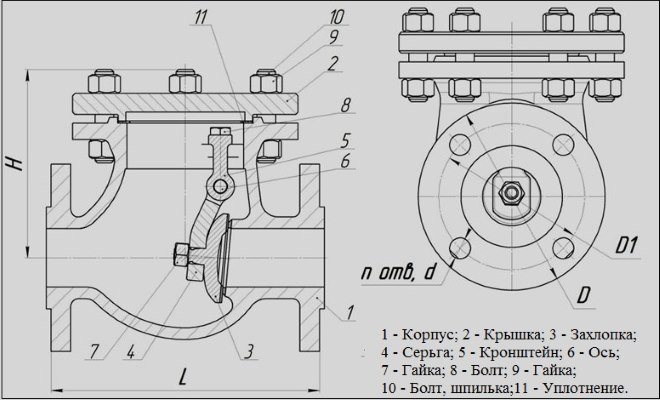

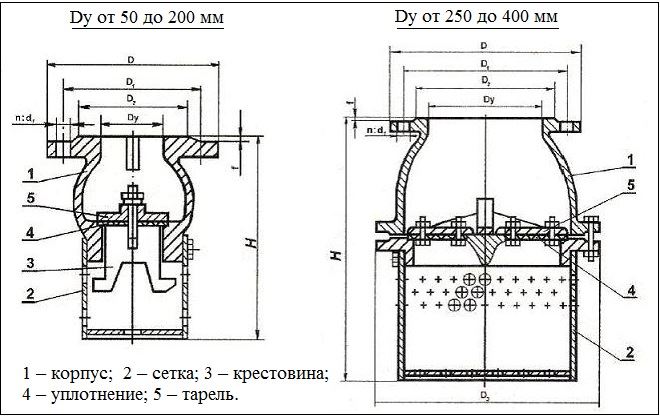

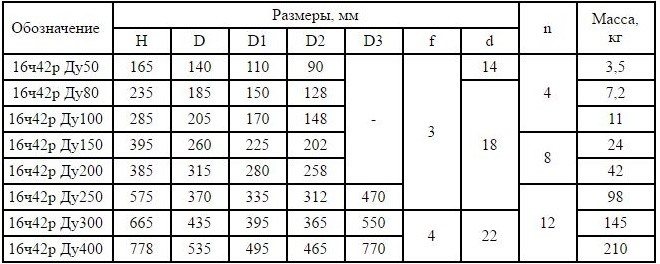

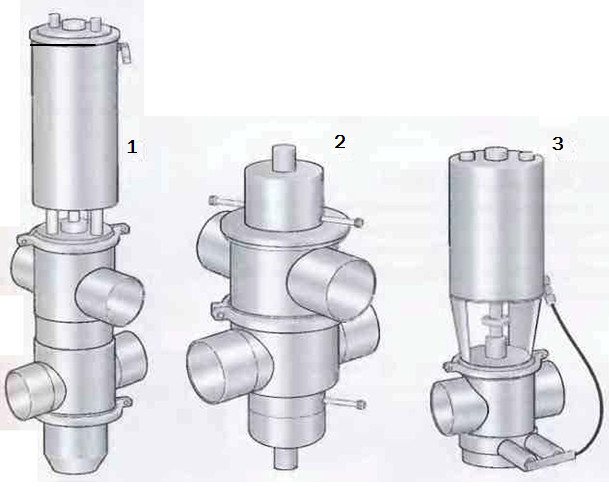

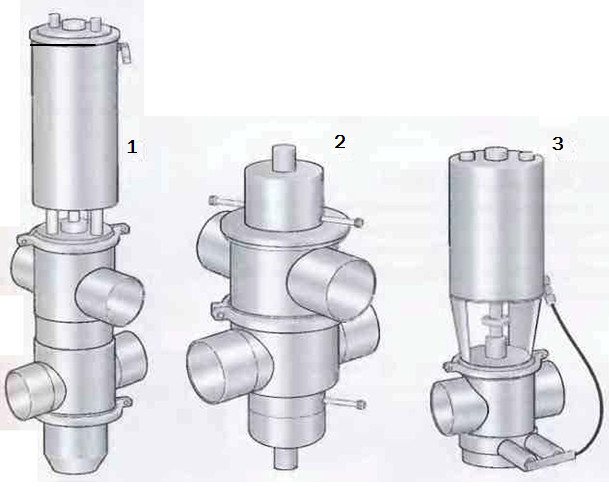

Conception de certains clapets anti-retour à brides

Le clapet anti-retour à battant est un dispositif de verrouillage dont la partie principale est un disque claquant en acier, fixé sur un essieu à ressort. Au moment où un tel clapet anti-retour est ouvert, le disque dans sa partie interne est parallèle au mouvement du fluide de travail, et lorsqu'il est fermé - perpendiculairement. Le clapet anti-retour à battant à bride a une structure simple et, par conséquent, à faible coût. Si nous parlons des inconvénients de ce type de clapets anti-retour, le plus important d'entre eux est que leur mécanisme rotatif au moment de la fermeture claque trop le disque de verrouillage, ce qui finit par entraîner une usure du siège. Les clapets anti-retour rotatifs équipés d'un mécanisme spécial assurant une fermeture en douceur du disque d'arrêt sont dépourvus d'un tel inconvénient. Cependant, ces vannes rotatives à brides améliorées sont plus coûteuses, ce qui limite quelque peu leur application.

Dispositif de clapet anti-retour à battant

Dans les clapets anti-retour de levage à bride, un tiroir spécial est utilisé comme élément d'arrêt qui, sous la pression du flux de travail, monte le long de l'axe vertical, et lorsque la pression diminue, il tombe sur son siège, bloquant le mouvement du fluide transporté dans le pipeline. Il convient de garder à l'esprit que de telles vannes, en raison des particularités de leur conception, ne peuvent être installées qu'en position verticale.

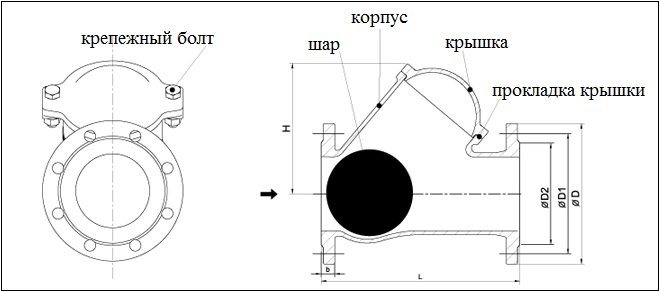

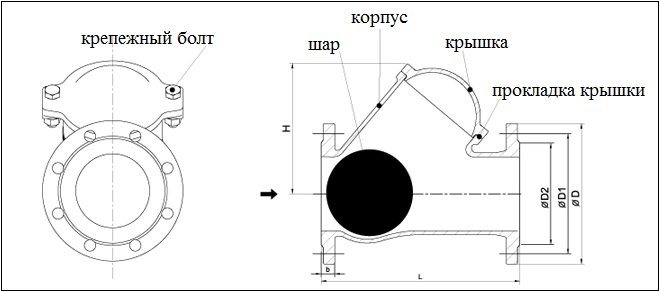

Les clapets anti-retour à bille, comme leur nom l'indique, utilisent un tiroir en forme de bille comme élément d'arrêt. Leur grande taille ne leur permet pas d'être utilisés comme dispositifs de verrouillage inter-brides.

Clapet anti-retour à bille à bride

Le clapet anti-retour, qui est produit principalement dans la conception de la tranche, implique l'utilisation de deux volets simultanément dans sa conception.Chacun d'eux est relié à un ressort, qui régule la force de leur résistance à la pression du courant de travail. La vanne papillon de type wafer, en raison de la petite taille de ses éléments d'arrêt - les volets - est de taille très compacte.

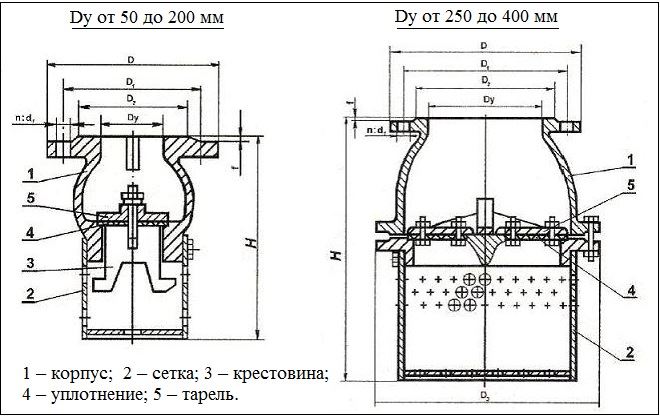

Les clapets anti-retour, dont la conception est en outre équipée d'une crépine, sont utilisés pour l'installation sur des systèmes de canalisation pour le pompage de pétrole, de gaz ou d'eau à partir de sources souterraines. De tels dispositifs, dont le modèle le plus populaire est le 16CH42R, résolvent simultanément deux problèmes importants: leur mécanisme d'arrêt ne permet pas au liquide ou au gaz de retourner à la source et le maillage protège le pipeline des gros débris qui y pénètrent.

La conception de la vanne 16CH42R diffère selon les dimensions du produit

Le modèle 16CH42R, dont le corps est en acier ou en fonte, se caractérise par une grande polyvalence et peut être installé sur des canalisations ou des pompes utilisées pour le pompage de fluides liquides et gazeux.

Dimensions hors tout et de raccordement de la vanne 16h42r

Raccords spéciaux

Des lunettes de vue sont installées en ligne dans les endroits où un contrôle visuel de la disponibilité des produits est nécessaire.

Des coudes avec des raccords pour appareils sont utilisés pour installer des thermomètres et des manomètres. Le capteur doit être installé en amont pour fournir la lecture la plus précise. Des picots spéciaux sont conçus pour insérer des vannes d'échantillonnage. Les raccords d'instruments peuvent également être équipés de douilles spéciales pour le soudage directement sur le tuyau lors de l'installation.

Fig. 3. Échantillonneur.

Fig. 4 Bouchon pour échantillonnage pour analyse microbiologique.

Échantillonneur

Ces appareils doivent être installés à des points stratégiques de la ligne de production pour échantillonner les produits à analyser. À des fins de contrôle de la qualité, comme la détermination de la teneur en matière grasse du lait ou du niveau d'acidité (pH) des produits laitiers fermentés, des échantillons peuvent être prélevés à l'aide de l'échantillonneur illustré à la figure 3.

Lors de la détermination de l'état sanitaire de la ligne de production, la méthode d'échantillonnage pratiquée doit éliminer complètement le risque d'introduire une contamination provenant de l'environnement extérieur dans le tuyau. Pour ce faire, un bouchon d'aspiration est utilisé (voir Fig. 4). Il y a un bouchon en caoutchouc au bas de ce bouchon. Tout d'abord, le bouchon est retiré et toutes les parties du bouchon qui pourraient introduire une contamination dans l'échantillon sont soigneusement désinfectées (généralement avec un écouvillon imbibé d'une solution contenant du chlore juste avant l'échantillonnage). Après cela, une aiguille d'une seringue médicale est insérée dans le produit à travers un bouchon en caoutchouc et un échantillon est prélevé avec.

Les échantillons de produits aseptiques (traités thermiquement à des températures si élevées qu'ils sont pratiquement stériles) sont toujours prélevés à travers une vanne d'échantillonnage aseptique pour éviter une réinfection.

Vannes. Systèmes de vannes

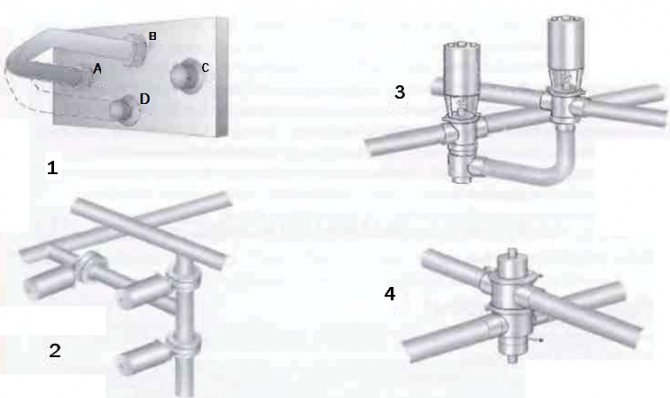

Il existe de nombreux joints dans le réseau de canalisations à travers lesquels le produit s'écoule d'une ligne à une autre, mais qui doivent parfois se chevaucher pour que deux flux de fluides différents puissent se déplacer le long de ces deux lignes sans se mélanger.

Lorsque les conduites sont isolées les unes des autres, toute fuite doit se diriger vers le drain et toute possibilité qu'un liquide pénètre dans un autre doit être exclue.

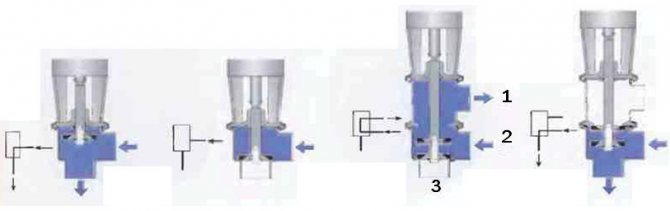

C'est un problème courant dans la conception des usines laitières. Les produits laitiers et les solutions de nettoyage sont acheminés par différents pipelines et ne doivent pas se toucher. La figure 5 montre quatre solutions possibles à ce problème.

Fig. 5 Systèmes de vannes mélangeuses utilisés dans l'industrie alimentaire.1 Coude pivotant pour commuter manuellement le débit vers un autre canal 2 Trois vannes d'arrêt peuvent effectuer la même fonction 3 Une vanne d'arrêt et une vanne d'inversion peuvent faire le même travail 4 Une vanne anti-mélange suffit pour fermer et changer le couler

Vannes à soupape

Le corps de soupape a un siège de tige de soupape à l'extrémité de la tige. Une tige, qui est actionnée par une manivelle ou un mécanisme pneumatique, soulève la soupape du siège et l'abaisse en arrière (voir figure 6).

Fig. 6 Vanne d'arrêt à siège manuel et vanne d'inversion à siège pneumatique. Les actionneurs de vanne d'arrêt et de commutation sont interchangeables.

La soupape à soupape à siège est également disponible dans une conception inverseuse.

Cette valve a trois à cinq trous. Lorsque la vanne est abaissée, le fluide s'écoule de l'entrée 2 à la sortie 1, et lorsque la vanne est élevée vers le siège supérieur, le débit est dirigé par la sortie 3, comme illustré sur la figure 7.

Fig. 7 Vannes d'arrêt et d'inversion avec différentes positions de noyau et désignations correspondantes sur le diagramme de processus.

Ce type de vanne peut avoir jusqu'à cinq trous. Leur nombre est déterminé par les exigences technologiques.

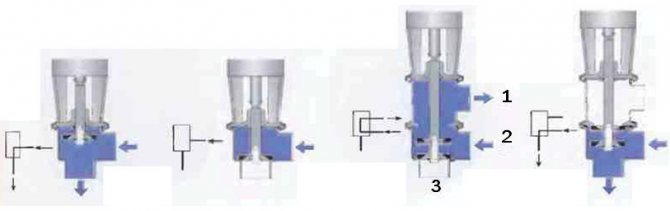

Il existe un certain nombre d'options d'actionneurs télécommandés. Par exemple, une vanne peut être ouverte avec de l'air comprimé et fermée avec un ressort, ou vice versa. Il peut également être ouvert et fermé à l'air comprimé (voir fig. 8).

Fig. 8 Exemples d'actionneurs pneumatiques. 1 La vanne s'ouvre avec un ressort et se ferme à l'air comprimé 2 La vanne se ferme avec un ressort et s'ouvre à l'air comprimé

Des actionneurs sont également disponibles pour les positions intermédiaires des vannes et pour l'ouverture et la fermeture à deux étages.

La commande de vanne (fig. 9) est souvent installée comme un bloc sur l'actionneur de vanne. Ce bloc contient des capteurs de position de vanne qui envoient des informations au système de commande principal. Une électrovanne est intégrée dans le conduit d'air vers l'actionneur de vanne ou vers l'unité de commande. Un signal électrique active l'électrovanne et permet à l'air comprimé d'entrer dans l'actionneur. Cela provoque l'ouverture ou la fermeture de la vanne selon les besoins. Lorsqu'il est fourni, l'air comprimé passe à travers le filtre, le libérant de l'huile et d'autres contaminants qui peuvent interférer avec le bon fonctionnement de la vanne. Lorsque l'électrovanne est désactivée, l'alimentation en air est coupée et l'air est évacué de la vanne sur le tuyau de produit, via la sortie de l'électrovanne.

Fig. 9 Indicateur de position du clapet de vanne monté sur l'actionneur.

Actionneurs de vanne

Pour contrôler les vannes ─ mouvement de l'élément de verrouillage ou de régulation ─ différents actionneurs sont utilisés: manuels, électriques, électromagnétiques, hydrauliques, pneumatiques, ou leurs combinaisons.

Des exemples d'un entraînement combiné sont un entraînement hydraulique pneumatique utilisant du gaz comprimé et de l'énergie hydraulique et un entraînement électrohydraulique.

Le transfert de la force de translation de l'entraînement à l'élément de verrouillage ou de régulation est réalisé au moyen d'une tige (broche).

Les actionneurs électriques sont largement utilisés pour contrôler les vannes de régulation dans les systèmes de chauffage, de ventilation et de climatisation. Un entraînement électrique moderne est un dispositif technique complexe qui comprend un système de commande, un moteur électrique et une boîte de vitesses.

Si dans un entraînement électrique, l'énergie électrique est utilisée "directement", alors dans un entraînement électromagnétique, sa transformation en énergie mécanique se produit à la suite de l'interaction d'un champ électromagnétique et d'un noyau en matériau ferromagnétique.

Une électrovanne équipée d'un actionneur à solénoïde intégré ou à distance est une conception courante.

Les électrovannes peuvent être alimentées en courant alternatif provenant de réseaux électriques centralisés ou en courant continu provenant de sources indépendantes - batteries ou générateurs de courant continu.

Les électrovannes sont largement utilisées dans l'instrumentation; pour contrôler les processus de dosage, d'arrêt, de mélange, de vidage, de distribution des flux de milieux de travail.

Pendant de nombreuses années, des actionneurs pneumatiques ont été utilisés pour contrôler les vannes, applicables à presque toutes les tailles de vannes sauf les plus grandes, où un actionneur hydraulique capable de fournir un couple élevé est pratique.

L'utilisation d'actionneurs permet d'automatiser le fonctionnement des vannes. Exigences pour les actionneurs de vannes: garantie des valeurs de plage de fonctionnement requises (couple de sortie), résistance à l'usure, étanchéité, respect des exigences de sécurité, résistance à la corrosion.

Vannes

La vanne d'arrêt (sur la figure 10) est une vanne d'arrêt. Pour l'opération de commutation, deux vannes doivent être utilisées.

Les vannes à vanne sont souvent utilisées lorsque vous travaillez avec des produits sensibles aux contraintes mécaniques - yaourts et autres produits laitiers fermentés, car la résistance hydraulique de la vanne est faible et, par conséquent, la chute de pression à travers la vanne et la turbulence sont négligeables. Ces vannes conviennent parfaitement aux produits à haute viscosité et peuvent être installées en tant que vanne directe sur des conduites droites.

Une vanne de ce type se compose généralement de deux volets identiques, entre lesquels un joint torique est installé. Un disque profilé est situé au centre de la valve. Il repose généralement sur des coussinets pour empêcher la tige de frotter contre le corps de la vanne.

Lorsque le disque est en position ouverte, la vanne offre une très faible résistance à l'écoulement. En position fermée, le disque est scellé avec une bague en caoutchouc.

Fig. 10 Vanne à guillotine manuelle en position ouverte (gauche) et fermée (droite).

Introduction. Composition de l'entraînement hydraulique

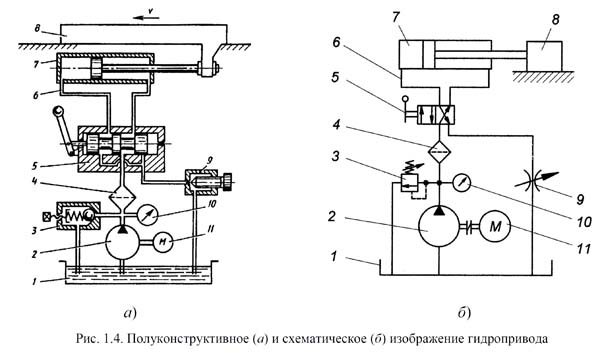

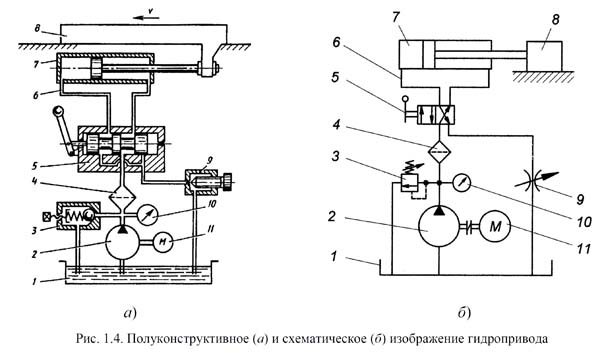

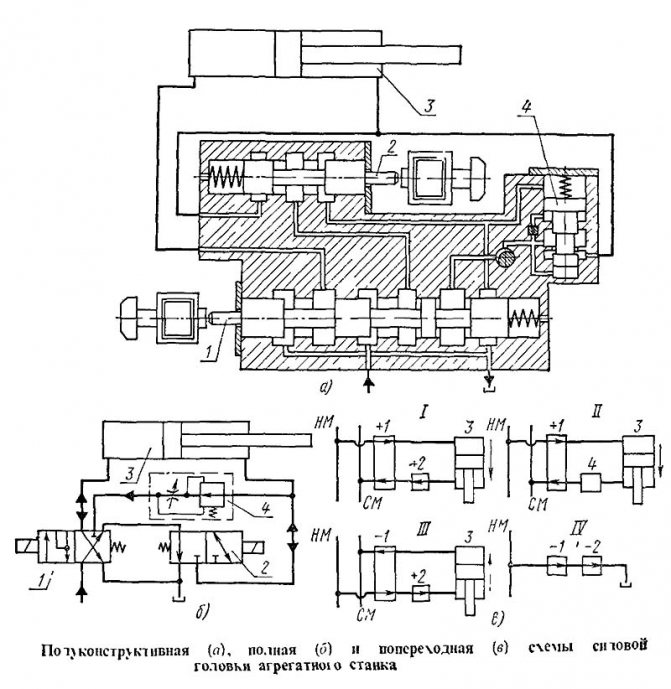

Images semi-constructives (a) et schématiques (b) d'un entraînement hydraulique

Dans sa forme la plus générale, un entraînement hydraulique se compose d'une source d'énergie hydraulique - une pompe, un moteur hydraulique et une conduite de raccordement (pipeline).

Dans le schéma hydraulique fig. 1.4 semi-structurellement (a) et schématiquement (b) montre un entraînement hydraulique simple, dans lequel la pompe 2, entraînée par un moteur électrique 11, aspire le fluide de travail du réservoir 1 et à travers le filtre 4 le fournit au système hydraulique, et la pression maximale est limitée par la force du ressort réglable de la soupape de sécurité 3 (manomètre commandé 10). Pour éviter une usure accélérée ou une rupture, la pression de réglage de la soupape de sécurité ne doit pas être supérieure à la pression nominale de la pompe.

En fonction de la position de la poignée de distribution 5, le fluide de travail à travers les canalisations (conduites hydrauliques) 6 pénètre dans l'une des chambres (piston ou tige) du cylindre 7, forçant son piston à se déplacer avec la tige et l'organe de travail 8 en une vitesse v, et le liquide de la chambre opposée à travers le distributeur 5 et une résistance réglable (starter) 9 est déplacé dans le réservoir.

Avec un papillon complètement ouvert et une charge insignifiante sur le corps de travail, tout le fluide de travail fourni par la pompe pénètre dans le cylindre, la vitesse est maximale et la valeur de la pression de travail dépend des pertes dans le filtre 4, les dispositifs 5 et 9, cylindre 7 et conduites hydrauliques 6. Couvrant la manette des gaz 9, la vitesse peut être réduite jusqu'à l'arrêt complet du corps de travail. Dans ce cas (ainsi que lorsque le piston repose sur le couvercle du cylindre ou une augmentation excessive de la charge sur l'élément de travail), la pression dans le système hydraulique augmente, la bille de la soupape de sécurité 3, comprimant le ressort, s'éloigne du siège et le fluide de travail fourni par la pompe (débit de la pompe) est partiellement ou complètement contourné par la soupape de sécurité dans le réservoir sous la pression de service maximale.

Lors d'un fonctionnement prolongé en mode bypass, en raison de fortes pertes de puissance, le fluide de travail dans le réservoir se réchauffe rapidement.

Le schéma hydraulique montre sous forme de désignations:

- source d'énergie hydraulique - - pompe 2;

- moteur hydraulique - cylindre 7;

- équipement de guidage hydraulique - distributeur 5;

- équipement de contrôle hydraulique - soupape 3 et papillon 9;

- appareils de controle - manomètre 10;

- réservoir pour fluide de travail - réservoir 1;

- climatiseur d'environnement de travail - filtre 4;

- pipelines — 6.

Les entraînements hydrauliques des machines fixes sont classés selon la pression, la méthode de contrôle, le type de circulation, les méthodes de contrôle et de surveillance.

Contrôle automatique

Un entraînement pneumatique est utilisé pour le contrôle automatique de la porte coulissante (Fig. 11). Les modes de fonctionnement suivants sont possibles:

• Ressort pour fermer / air pour ouvrir (vanne fermée en position neutre)

• Ressort ouvert / fermé par air (vanne ouverte en position neutre)

• Ouverture et fermeture d'air.

Le disque tourne facilement jusqu'à ce qu'il touche le joint torique. En outre, plus de force est nécessaire pour comprimer le caoutchouc. Un actionneur à ressort classique produit une force maximale au début de la course lorsqu'une force minimale est requise,

et à la fin du coup, quand l'effort devrait être plus grand, il s'affaiblit simplement. Par conséquent, il est préférable d'utiliser des entraînements qui fournissent la force requise à chaque instant de fonctionnement.

Un autre type de vanne à guillotine est une vanne à brides (voir fig. 12).

En fait, il est similaire au type de vanne-vanne déjà décrit, mais en diffère en ce qu'il est fixé entre deux brides soudées à la canalisation. Il fonctionne de la même manière qu'une vanne à guillotine classique. Pendant le fonctionnement, il est vissé sur les brides. Pendant la maintenance, les vis sont desserrées et la vanne peut être facilement retirée pour le travail.

Fig. 11 Principe de fonctionnement de l'entraînement pneumatique du volet coulissant.

Fig. 13 Vanne à boisseau sphérique à emboîtement à double siège avec siège mobile intégré 1 Actionneur 2 Orifice supérieur 3 Bouchon supérieur 4 Chambre de vidange 5 Arbre creux se reliant à l'atmosphère 6 Orifice inférieur 7 Bouchon inférieur avec balance

Vérifier la classification de la vanne

Afin de savoir exactement quelle vanne à action inverse doit être installée dans la plomberie domestique, vous devez vous familiariser avec la large gamme de ces produits sur le marché aujourd'hui. Les principaux types de clapets anti-retour:

- à brides - dans sa conception, il a des fixations à brides latérales et est conçu pour être installé dans des conduites d'eau horizontales et d'angle;

- bille - l'élément d'obturation d'une telle soupape n'est pas réalisé sous la forme d'une plaque, mais sous la forme d'une bille. Une telle vanne a la capacité de contrôler la quantité d'eau entrant dans le système et est utilisée dans la plomberie domestique;

- disque - il s'agit souvent de grands types de clapets anti-retour avec un élément d'obturation en forme de disque sur une base caoutchoutée. Ils sont utilisés dans les systèmes d'assainissement automatique et d'alimentation en eau à usage industriel. Réglable par force mécanique externe;

- cracker - un clapet anti-retour spécifique, qui a un axe de selle et un obturateur à angle de claquement dans sa conception. Il est utilisé dans les systèmes d'alimentation en eau automatiques complexes;

- Wafer - Vanne légère et de taille minimale, caractérisée par la présence de supports de bride sur les buses de canalisation. Facile à installer, remplacement facile et fonctionnement du système à long terme.

La classification ci-dessus des clapets anti-retour présente certaines différences liées à la conception, au dispositif et à l'installation des modèles individuels. Presque toutes les options de vannes conviennent à un usage domestique, mais les mécanismes à brides et à plaquettes sont les plus populaires.

Vannes anti-mélange

Les vannes de ce type (fig. 13) peuvent être à simple ou double siège, mais nous parlerons ici de l'option à double siège (fig. 13) comme plus typique pour ce type de vanne.

La vanne à double siège a deux sièges indépendants avec une chambre de drainage entre eux.Cette chambre doit être mise à l'air libre pour offrir des garanties complètes contre les flux de mélange - en cas de fuite de l'un des sièges. Lorsque la vanne à double siège est commandée pour fonctionner, la chambre entre ses corps supérieur et inférieur est fermée, puis la vanne s'ouvre, reliant les canalisations supérieure et inférieure. Lorsque la vanne est fermée, le clapet de vanne supérieur coupe d'abord l'alimentation en liquide de la canalisation supérieure, puis la chambre de drainage communique avec l'atmosphère. Cela n'entraîne aucune perte de produit significative pendant le fonctionnement.

Il est important que le clapet inférieur soit équilibré hydrauliquement pour éviter l'ouverture de la vanne et le mélange ultérieur de fluides à la suite d'un coup de bélier.

Pendant le lavage, l'une des fermetures de vanne s'ouvre ou une ligne CIP externe est connectée à la chambre de vidange. Certaines vannes peuvent être connectées à une source externe pour nettoyer les parties de la vanne qui ont été en contact avec le produit.

Un clapet non mélangeur à un siège a un ou deux sièges, mais pour le même bouchon. L'espace entre les deux noyaux communique avec l'atmosphère. Avant que cette vanne ne commence à fonctionner, cette chambre de drainage est fermée par de petits clapets anti-retour. Lorsqu'un rinçage est nécessaire, une conduite CIP externe est connectée à la chambre de vidange via ces vannes.

Fig. 14 Trois types de vannes non mélangeuses. 1 Vanne double siège avec rondelle pour siège mobile 2 Vanne double siège avec lavage externe 3 Vanne simple siège avec lavage externe

Caractéristiques et applications des clapets anti-retour

Des clapets anti-retour de divers types (y compris ceux à brides) sont utilisés pour protéger la canalisation contre:

- l'apparition de flux inversés de l'environnement de travail en son sein;

- chocs hydrauliques.

L'écoulement inverse dans les pipelines, comme son nom l'indique, est le mouvement du fluide de travail dans la direction opposée. Cela peut se produire en particulier lorsque la pompe, qui assure l'alimentation du fluide de travail et son mouvement, est arrêtée. Si pour les systèmes de chauffage, un phénomène tel qu'un flux inversé n'est pas particulièrement critique, alors dans les systèmes d'égouts et d'alimentation en eau, ainsi que dans les pipelines à travers lesquels les produits pétroliers et d'autres fluides sont transportés, il ne peut pas se produire. C'est pourquoi l'utilisation de clapets anti-retour dans de tels systèmes de canalisations est indispensable.

Clapet anti-retour à brides en acier inoxydable pour utilisation dans les produits pétroliers

Un autre phénomène indésirable, à partir des conséquences desquelles les systèmes de canalisations peuvent être protégés par une vanne à brides, de type wafer ou toute autre vanne, est le coup de bélier. Il se caractérise par le fait qu'une forte baisse de la pression du milieu transporté se produit dans la canalisation, ce qui conduit à la formation d'une onde de choc traversant toute la longueur du système de canalisation.

Les coups de bélier peuvent éventuellement conduire à la destruction de sections individuelles de la canalisation et à la défaillance des éléments qui sont utilisés pour assurer son fonctionnement normal. À l'aide de clapets anti-retour, installés au moyen de brides ou de toute autre manière, le système est divisé en secteurs isolés séparés, ce qui le protège efficacement des effets d'un coup de bélier.

Rétroaction et contrôle de la vanne

Indication de position

Différents types d'instruments peuvent être installés sur la vanne, indiquant sa position (voir Fig. 15), en fonction du système de contrôle de l'ensemble du complexe. Cela comprend les micro-interrupteurs, les détecteurs de proximité inductifs, les capteurs à effet Hall. Ces commutateurs envoient des signaux de retour au système de contrôle.

Lorsque seuls des interrupteurs sont installés sur les vannes, il est nécessaire que chaque vanne ait une électrovanne correspondante dans l'armoire de l'électrovanne murale. Lorsqu'un signal est reçu, l'électrovanne dirige l'air comprimé vers la vanne installée dans la canalisation, et lorsque le signal est interrompu, l'électrovanne arrête l'alimentation en air.

Dans un tel système (1), chaque vanne est alimentée avec un câble électrique individuel et son propre tuyau d'air.

L'unité combinée (2) est généralement montée sur l'actionneur de vanne. Il comprend les mêmes capteurs de position que ci-dessus et l'électrovanne est installée avec les capteurs. Cela signifie qu'un tuyau d'air peut fournir de l'air à plusieurs vannes, mais chaque vanne a toujours besoin d'un câble séparé.

Fig. 15 Systèmes d'indication de position de vanne. 1 Capteurs uniquement 2 Unité combinée sur l'actionneur de vanne 3 Système d'affichage et de commande

Conceptions de vannes

Le principe général du dispositif de vanne est le même - le déplacement des parties mobiles de l'obturateur par rapport à celles stationnaires entraîne une modification de la zone d'écoulement, et donc une modification du débit. Mais le dispositif de fermeture de valve est différent.

Par exemple, l'élément mobile de l'obturateur ─ la bobine ─ peut être aiguille (en forme de cône étroit), piston (cylindrique), sphérique, champignon.

Parfois, une référence au type de tiroir de vanne se trouve dans le nom de la vanne. Par exemple, une vanne à pointeau ou une vanne à piston.

La vanne à pointeau offre des performances élevées et un contrôle efficace du débit.

Dans une soupape à piston de sécurité, le piston est un élément sensible qui détecte l'effet de la pression du fluide de travail.

Dans une vanne de régulation à cage, l'obturateur est une pièce fixe appelée cage en raison du grand nombre de trous profilés qui servent à faire passer le fluide de travail. Un piston se déplaçant à l'intérieur de la cage, changeant la zone de leurs sections ouvertes, régule le débit de la vanne.

Par le nombre de sièges, on distingue les soupapes à un siège et à double siège, lorsque deux sièges sont sur le même axe.

Si la zone d'écoulement de la vanne est formée par deux ou plusieurs vannes en série, on parle de vanne à plusieurs étages.

Par le type de joint qui assure l'étanchéité requise des raccords de vanne par rapport à l'environnement extérieur, il est possible de noter le presse-étoupe et les soupapes à soufflet. Dans une soupape à soufflet de sécurité, le soufflet sert non seulement à sceller la tige, mais sert également d'élément sensible ou de force. Les joints à soufflet sont utilisés dans de nombreuses vannes: arrêt, contrôle, sécurité.

Selon le mode d'action, les vannes peuvent être normalement fermées (vanne NC) et normalement ouvertes (vanne NO). Les vannes NF en l'absence ou l'arrêt de l'alimentation en énergie, créant une force pour déplacer l'élément de verrouillage (de régulation), fournissent automatiquement la position «fermée», et les vannes NO, dans les mêmes conditions, fournissent la position «ouverte».

Controle total

Elle est réalisée à l'aide de l'unité de capteur de position représentée sur la figure 9, qui est spécialement conçue pour la commande par ordinateur. Cette unité comprend un indicateur de position, une électrovanne et un dispositif électronique qui peut contrôler jusqu'à 120 vannes avec un seul câble et un tuyau d'air (élément 3 sur la figure 15). Cette unité peut être programmée de manière centralisée et son installation est peu coûteuse.

Certains systèmes peuvent également, sans recevoir de signaux externes, ouvrir des vannes pour rincer les sièges. Ils peuvent également compter le nombre de coups de soupape.

Ces informations peuvent être utilisées pour planifier les activités de service.

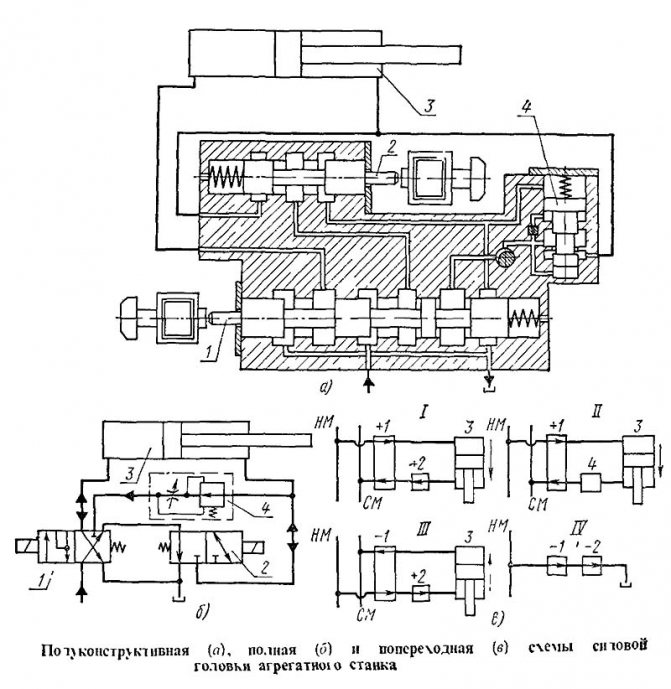

La composition de l'entraînement hydraulique sur l'exemple de la tête motrice de la machine-outil modulaire

Système hydraulique de la tête motrice de la machine à tête motrice

Selon la méthode de représentation des mécanismes et des équipements sur des diagrammes schématiques, ils peuvent être semi-constructifs, complets et transversaux.

Le système hydraulique de toute variante a au moins deux conduites principales - pression et vidange. Des itinéraires ciblés leur sont connectés, qui relient les moteurs hydrauliques d'une action ou d'une autre aux autoroutes. Distinguer les itinéraires: mouvement initial, libre, mouvement précis, mouvement non régulé, contrôle et blocage.

En figue. 244 montre des schémas semi-structurels, complets et transversaux de la tête motrice d'une machine-outil modulaire, qui effectue trois transitions par cycle de travail: approche rapide, course de travail et rétraction rapide. Sur le schéma semi-structurel (Fig. 244, a), lors de la transition "Avance rapide", les deux bobines sont déplacées en poussant des électroaimants: la bobine principale 1 vers la droite, et la bobine 2 de mouvements rapides vers la gauche. Dans cette position, l'huile de la pompe par le premier col gauche du tiroir 1 pénètre dans la cavité externe du cylindre 5, et de la cavité opposée du même cylindre par le col du tiroir 2 et le deuxième col du tiroir 1 est envoyé au réservoir.

A la transition «Course de travail», l'électroaimant de tiroir 2 est désactivé, ce qui force l'huile de l'extrémité de tige du cylindre 3 à s'écouler à travers le régulateur de vitesse 4 puis à travers le troisième col du tiroir 1 dans le réservoir.

Lors de la transition "Rétraction rapide", l'électro-aimant du tiroir 1 est désactivé, et l'électroaimant du tiroir 2 est à nouveau mis en marche, ce qui change le sens du flux d'huile: de la pompe à travers le deuxième col de tiroir 1 à la cavité de tige du cylindre, et de la cavité opposée à travers le premier col de bobine 1 vers le réservoir. En position "Stop", les deux électroaimants sont déconnectés, les bobines deviennent dans la position représentée sur le schéma, et la conduite de pression de la pompe passant par le deuxième col du tiroir 1, le col du tiroir 2 et la rainure annulaire autour le tambour le plus à droite de la bobine 1 est relié au réservoir.

Dans le diagramme schématique complet (Fig.244, b), tous les éléments du système hydraulique ont des désignations similaires au diagramme semi-structurel, par conséquent, la description ci-dessus du fonctionnement de l'entraînement hydraulique peut être utilisée dans ce cas. En comparant les diagrammes, vous pouvez voir que la conception du deuxième diagramme est plus simple et, en outre, il montre clairement la fonction des bobines à leurs différentes positions.

Sur les schémas transversaux (Fig.244, e), les mêmes éléments sont représentés, et, en plus, les signes "+" et "-" et les flèches de différentes longueurs permettent de clarifier les actions des électroaimants et la puissance cylindre. En fait, de la considération du schéma 1, il s'ensuit que les deux électroaimants sont connectés, et l'huile de la conduite de pression NM à travers un col du tiroir 1 pénètre dans la cavité externe du cylindre 3, et de la cavité opposée, elle se décolle à travers le cols du tiroir 2 et 1. Le piston se déplace dans le sens "tige en avant" accéléré (flèche longue).

Du schéma II, il s'ensuit que dans cette transition, seul le tiroir 1 fonctionne, qui reste dans la même position, et l'arrêt du tiroir 2 de mouvements rapides relie le régulateur de vitesse 4, constitué d'un réducteur de pression et d'un papillon. Le piston à cette transition se déplace dans le même sens, mais à une vitesse de travail (flèche courte). Le diagramme III montre que la bobine 2 est à nouveau activée et la bobine 1 est désactivée, mais elle participe à cette transition. Avec cette commutation des bobines, l'huile de la ligne NM à travers les cols des deux bobines pénètre dans la cavité de tige du cylindre, et de la cavité opposée, elle est drainée à travers le deuxième col du tiroir 1. Le piston change de vitesse et de direction. . D'après le schéma IV, il s'ensuit que les deux tiroirs sont désactivés et que la conduite de pression est connectée au réservoir par leurs cols, et par conséquent, dans cette position, même lorsque la pompe est en marche, l'entraînement hydraulique est désactivé.

Vannes de contrôle

Les vannes d'arrêt et de dérivation sont simples - elles ou

ouvert ou fermé. Pour une vanne de régulation, le diamètre de l'orifice peut changer progressivement. Cette vanne est conçue pour contrôler avec précision le débit et la pression en divers points du système.

Détendeur (Fig. 17) maintient la pression requise dans le système. S'il tombe, le ressort presse la soupape contre le siège. Dès que la pression monte à un certain niveau, la pression exercée sur le clapet de la vanne dépasse le ressort et la vanne s'ouvre. En ajustant la tension du ressort, la vanne peut être ouverte à une certaine pression hydraulique.

Vanne de commande manuelle (fig. 18) a une tige avec un bouchon de forme spéciale.

La rotation du bouton de réglage fait monter ou descendre la vanne, diminuant ou augmentant le passage et donc le débit ou la pression. La valve a une échelle graduée.

Fig. 19 Vanne avec contrôle de débit pneumatique.

Fig.20 Vanne à pression constante.

Fig. 21 Principe de fonctionnement d'une vanne à pression constante lors de la régulation de la pression en amont de la vanne. 1 Équilibre entre l'air et le produit 2 La pression du produit diminue, la vanne se ferme et la pression du produit augmente à nouveau pour atteindre le niveau de consigne 3 La pression du produit augmente, la vanne s'ouvre et la pression du produit chute au niveau de consigne

Fig.22 Vanne à pression constante avec pompe de surpression pour réguler la pression du produit qui dépasse la pression réelle de l'air comprimé

Vanne de régulation pneumatique (fig. 19) fonctionne de la même manière que celle décrite ci-dessus. L'ensemble soupape-siège est également similaire à une soupape manuelle. Au fur et à mesure que la vanne est abaissée vers le siège, le trajet d'écoulement se rétrécit progressivement.

Ce type de vanne est conçu pour réguler automatiquement la pression, le débit et le niveau pendant le processus. Un capteur est intégré à la ligne de production qui transmet en permanence les valeurs du paramètre mesuré au dispositif de commande, qui effectue les ajustements nécessaires à la position de la porte afin de maintenir la valeur de consigne.

Vanne à pression constante - l'un des plus couramment utilisés (fig. 20). L'air comprimé est acheminé à travers une soupape de réduction de pression dans l'espace au-dessus de la membrane. La pression d'air est modifiée par le réducteur de pression jusqu'à ce que le manomètre du produit affiche la valeur requise. La pression de produit cible est alors maintenue constante indépendamment des changements des conditions de fonctionnement. Le principe de fonctionnement d'une vanne à pression constante est illustré à la figure 21.

La vanne réagit instantanément aux changements de pression du produit. La diminution de la pression du produit entraîne une augmentation de la force sur le diaphragme du côté de la pression d'air, ce qui

reste constant. Le clapet de vanne est ensuite déplacé vers le bas avec le diaphragme, le débit est limité et la pression du produit est augmentée à un niveau prédéterminé.

L'augmentation de la pression du produit fait que l'effet qu'il exerce sur la membrane dépasse la pression de l'air comprimé par le haut. Dans ce cas, l'obturateur est poussé vers le haut, augmentant le diamètre du canal par lequel passe le produit. Le débit augmentera jusqu'à ce que la pression du produit chute à un niveau prédéterminé.

Cette vanne est disponible en deux versions - pour maintenir une pression constante en amont ou en aval de la vanne. La vanne ne peut pas réguler la pression du produit si la pression d'air disponible est inférieure à la pression de produit requise. Dans de tels cas, une pompe de surpression peut être installée au-dessus de la vanne, et la vanne peut alors fonctionner à des pressions de produit égales au double de la pression réelle de l'air comprimé.

Des vannes fournissant une pression amont constante sont souvent installées après les séparateurs et les pasteurisateurs. Et ceux qui maintiennent une pression de sortie constante sont utilisés dans les lignes devant les machines d'emballage.

Variétés de vannes

Vannes d'arrêt

Les vannes d'arrêt sont l'un des types de raccords de canalisation les plus couramment utilisés. Le dispositif est construit sur un mécanisme de verrouillage se déplaçant réciproquement parallèlement à l'axe du débit d'eau. Le nom le plus connu donné aux vannes d'arrêt est une vanne, mais en réalité, conformément à GOST 24856-81, l'utilisation du nom «vanne» n'est pas considérée comme correcte.

Les vannes d'arrêt sont constituées de métaux tels que la fonte, le laiton, le bronze, l'aluminium, le titane et les alliages non métalliques. Le mécanisme de valve peut être angulaire, droit et en forme d'aiguille.

Un grand avantage de ce type de vanne d'arrêt est une petite, par rapport à d'autres types de course d'obturation, qui est nécessaire pour ouvrir complètement le mécanisme d'arrêt.

Pour cela, il suffit de surélever la plaque de soupape de 1/4 du diamètre du trou dans le siège. Mais pour ouvrir la vanne, la cale ou le disque est déplacé d'une quantité égale au diamètre du trou. Ceci explique le fait que les vannes d'arrêt sont réalisées avec une hauteur nettement inférieure à une vanne de même diamètre de passage. Mais sa hauteur libre est supérieure à celle du robinet-vanne.

Clapets anti-retour à battant

Clapets anti-retour à battant; les dispositifs à conception rotative inversée fonctionnent en mode automatique et sont conçus pour empêcher le reflux du fluide de travail dans la canalisation. Les clapets anti-retour à battant ont deux conceptions: levée et pivotante. Les soupapes sont constituées d'un disque qui produit un mouvement de va-et-vient. Les clapets anti-retour à battant sont équipés d'un obturateur spécial qui tourne autour de l'axe dans le sens horizontal. L'essieu est situé au centre du mécanisme de siège et de tuyauterie.

Sur un pipeline ayant une direction horizontale, les clapets anti-retour sont placés dans la position avec le couvercle vers le haut. Sur une canalisation avec une direction verticale, les raccords sont positionnés conformément à la direction de la flèche vers le haut. Le débit moyen dans la canalisation doit être dirigé sous le disque battant. Les clapets anti-retour ont les caractéristiques techniques suivantes:

DN - de 15 à 2200 mm; PN - de 2,5 à 250 kgf / cm2; La température du fluide de travail doit atteindre 600 ° C.

Vannes d'arrêt

Les vannes d'arrêt appartiennent à la catégorie des dispositifs d'arrêt. Son indicateur principal est la réponse instantanée. Il est utilisé lorsqu'un système de tuyauterie nécessite un dispositif capable de fournir une durée minimale pendant le processus d'ouverture et de fermeture. A ces fins, des entraînements électropneumatiques ou électromagnétiques sont montés dans les vannes d'arrêt.

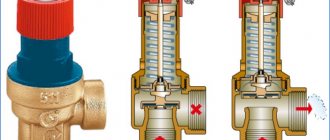

Soupapes de sécurité

Les soupapes de sécurité sont conçues pour le système de canalisation. Il sert de protection fiable contre la destruction de la nature mécanique de la destruction des récipients et des pipelines dans lesquels il y a une pression accrue. Les soupapes de sécurité fonctionnent par libération automatisée de l'excès de liquide, de vapeurs et de gaz des tuyaux à un niveau de pression excessif. Une fois le fluide libéré, l'indicateur de pression tombe à une marque plus basse que lorsque la vanne a commencé à répondre. Les soupapes de sécurité fonctionnent automatiquement et restent en position fermée jusqu'à ce que la pression dans le système augmente excessivement.

Les caractéristiques techniques de ce type comprennent la pression de réponse et son débit, c'est-à-dire la quantité de fluide qui est libérée pendant un certain temps lorsque la vanne est en position ouverte.

Vannes de distribution

Les vannes de distribution dirigent le fluide de travail dans une ou plusieurs canalisations. Les vannes de distribution sont divisées en catégories en fonction du nombre de tuyaux de dérivation dans leur schéma.Les vannes de distribution sont à trois voies (avec trois buses), à quatre voies (avec quatre buses) et à plusieurs voies.

Le plus souvent, les électrovannes de commande sont utilisées pour contrôler les entraînements pneumatiques et les entraînements hydrauliques. Il est également utilisé pour collecter des échantillons d'air à partir de plusieurs chambres. Lors du fonctionnement dans un actionneur pneumatique, l'air d'échappement peut être évacué directement dans l'atmosphère ou dans un conteneur. Une fois que le fluide de contrôle a appliqué une pression sur le cylindre, celui-ci doit être fixé. Cette opération est réalisée au moyen d'un entraînement électromagnétique sans ou avec un verrou, qui fixe la position du tiroir dans la position souhaitée. Les conceptions inversées sont également applicables.

Vannes mélangeuses

Les vannes mélangeuses sont conçues pour mélanger différents fluides dans les bonnes proportions. Par exemple, mélangez un jet d'eau froide et chaude, tandis que la température du mélange reste à un certain niveau. Ou en modifiant la température en fonction des paramètres requis. Les mitigeurs appartiennent à la catégorie des dispositifs de régulation. Dans les vannes mélangeuses, le signal de commande, responsable de la position du plongeur, détermine le débit parallèle de deux fluides. Dans les vannes à conception modulante, la position du piston détermine la consommation d'un seul fluide. Les vannes mélangeuses sont commandées au moyen d'un actionneur pneumatique (MIM) ou d'un actionneur électrique (EIM).

Vannes électromagnétiques

Les électrovannes sont de deux types: avec un principe de fonctionnement direct et indirect Au moyen d'une électrovanne à action directe, les électrovannes sont ouvertes ou fermées au moyen d'un noyau mobile lorsque la bobine de l'électrovanne est excitée.

Les électrovannes, fonctionnant sur la base d'une action indirecte, fonctionnent en alimentant la bobine de la vanne de remplacement. Et la vanne principale est ouverte par l'action de la pression du fluide et sa compensation avec un effort mécanique minimal. Les vannes électromagnétiques à mécanisme à action indirecte utilisent l'énergie du fluide de travail qui passe à travers la vanne. Par conséquent, ils ont une liste beaucoup plus grande de pressions de fonctionnement, ainsi qu'un plus grand nombre de diamètres nominaux et de solénoïdes d'un niveau de puissance relativement faible.

Pour un fonctionnement fiable, en règle générale, les vannes électromagnétiques sont choisies, il est préférable de choisir un modèle de vanne à action directe, qui ne réagit pas si bien à la pureté de l'air, à la température ambiante et a un actionnement plus précis et une durabilité de fonctionnement. Les électrovannes ont un gros plus - une réponse rapide.

Yusuf Bulgari

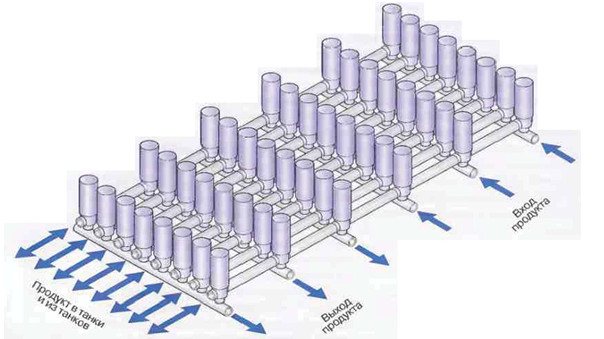

Systèmes de vannes

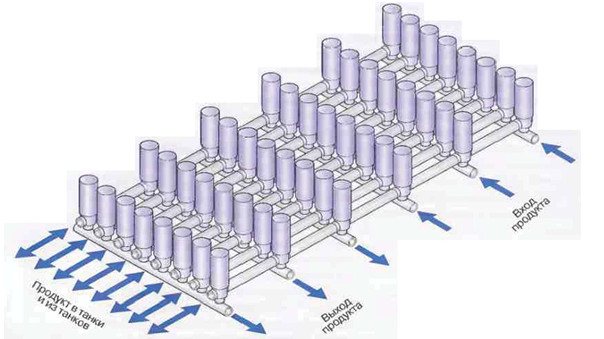

Pour minimiser le nombre d'impasses et pouvoir répartir le produit entre les différentes parties de la laiterie, les vannes sont regroupées en blocs. Les vannes isolent également les lignes individuelles de sorte qu'une ligne peut être rincée tandis que d'autres lignes font circuler le produit.

Il doit toujours y avoir un trou de drainage ouvert entre les flux de produit et les solutions de nettoyage, ainsi qu'entre les flux de différents produits.

Fig. 23 Peigne à vannes servant des réservoirs. Les vannes sur la plate-forme du réservoir sont situées de telle manière que les flux de produit et de solutions de nettoyage entrant et sortant des réservoirs ne se croisent

Supports de tuyau

Les pipelines sont posés de deux à trois mètres au-dessus du sol de la laiterie. Toutes les unités et parties du pipeline doivent être facilement accessibles pour l'inspection et la maintenance. La tuyauterie doit être légèrement inclinée (1: 200-1: 1000) pour assurer une vidange automatique. Il ne devrait y avoir aucun «sac» sur toute la longueur des conduites afin que le produit ou la solution de nettoyage ne s'y accumule pas.

Les tuyaux doivent être solidement fixés.En revanche, la fixation des tuyaux ne doit pas être trop rigide pour exclure tout déplacement. À des températures élevées du produit ou de la solution de nettoyage, les tuyaux subissent une dilatation importante. L'allongement et les charges de torsion qui en résultent dans les virages et dans l'équipement doivent être compensés d'une certaine manière. Cette circonstance, ainsi que le fait que divers assemblages et détails alourdissent dans une large mesure le système de canalisations, nécessitent une grande précision des calculs et un grand professionnalisme de la part des concepteurs.

Fig. 24 Exemple de supports de tuyaux standard.